Углубленный анализ полностью автоматизированной производственной линии Tianneng Battery: контроль на уровне микрометров гарантирует качество, каждый этап процесса действует как «контрольный пункт качества»

2025-09-15

Аккумуляторы Tianneng:

Лидерство в области технологий – владение ключевыми патентами на передовые технологии в мире.

Лидерство в области интеллектуального производства – первая в отрасли полностью интегрированная интеллектуальная фабрика.

Лидерство в области производительности – владение ключевыми патентами на передовые технологии в мире.

За эффективной работой полностью автоматизированных линий по производству аккумуляторов Tianneng стоит комплексная «интеллектуальная система контроля», которая является основой обеспечения качества. Действуя по основным принципам «мониторинга в реальном времени, точной идентификации и автоматического отбраковки», эта система устанавливает непроницаемые «барьеры качества» на каждом этапе производства, обеспечивая соответствие продукции ведущим отраслевым стандартам.

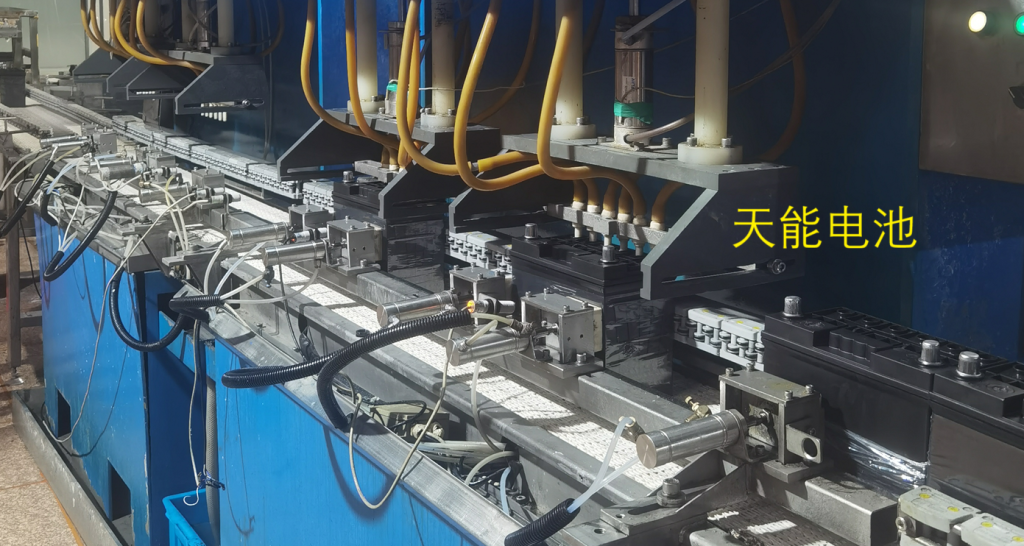

1. Этап обработки пластин: полностью автоматизированное производство от плавильных печей для сырья до прокатки и штамповки пластин. Двойная проверка с помощью визуального осмотра и измерения толщины обеспечивает стабильность и однородность основных компонентов с самого начала. Как «сердце» батареи, качество пластин напрямую определяет производительность элементов. Промышленные камеры высокого разрешения и лазерные толщиномеры работают в тандеме на производственной линии, выполняя несколько сканирований в секунду: система технического зрения точно идентифицирует дефекты поверхности, такие как царапины, сколы по углам, заусенцы и пятна, с точностью до 0,1 мм. Одновременно лазерный толщиномер контролирует отклонения толщины пластин. Если какое-либо отклонение превышает допустимый диапазон ±0,05 мм, система автоматически запускает роботизированные манипуляторы, которые отправляют несоответствующие пластины в зону брака, предотвращая попадание дефектных изделий на последующие этапы.

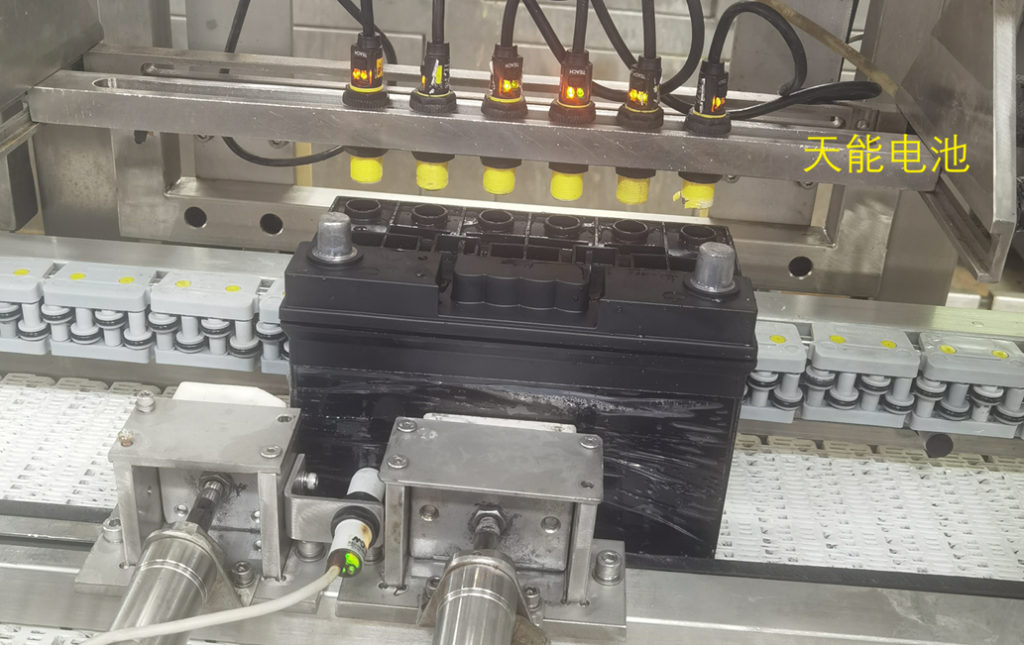

2. Полностью автоматизированная сварка пластин к электродам: достижение точности выравнивания ±0,1 мм для укрепления основного пути проводимости тока. В рамках автоматизированной линии сборки аккумуляторов TIANNENG в процессе сварки пластин к электродам используется «интеллектуальное позиционирование + точное слияние» для обеспечения соединения с нулевой погрешностью. Эта критически важная операция обеспечивает эффективную передачу тока аккумулятора с использованием роботов лазерной сварки с визуальным управлением в качестве основного оборудования с полностью автоматизированным выполнением: Сначала промышленные камеры высокого разрешения выполняют 360° сканирование и позиционирование выводов пластин и клемм электродов, передавая данные об отклонении положения в режиме реального времени в систему управления. Роботизированные манипуляторы автоматически регулируют углы на основе этих данных, обеспечивая точность выравнивания в пределах ±0,1 мм. Затем волоконный лазерный генератор излучает высокоэнергетический лазерный луч, создавая локализованную высокотемпературную расплавленную ванну в точке контакта между выступом и клеммой. Это позволяет мгновенно достичь сплавления металла на атомном уровне, при этом каждая точка сварки выполняется всего за 0,8 секунды. Полученный сварочный шов является гладким и однородным, что эффективно устраняет проблемы чрезмерного контактного сопротивления, вызванные «холодной пайкой или пропущенными сварными швами» в традиционных методах сварки. Одновременно после сварки запускается онлайн-тестирование сопротивления и повторная визуальная проверка: специальные датчики измеряют сопротивление точки сварки; если оно превышает стандартный порог 5 мОм, система автоматически помечает и отбраковывает компонент. Система технического зрения одновременно проверяет размеры сварочного шва и проверяет наличие трещин. Эта двойная проверка гарантирует, что каждая точка сварки соответствует долгосрочным эксплуатационным требованиям «низкого сопротивления и высокой прочности», создавая основу для эффективности заряда/разряда батареи и срока ее службы.

3. Во время процесса термосварки верхнего и нижнего пластиковых корпусов интеллектуальные датчики непрерывно контролируют все этапы — от позиционирования компонентов до контроля температуры и времени.

4. Процесс сборки и заполнения электролитом: двойной контроль давления и уровня жидкости предотвращает дефекты герметичности и емкости.

На этапе сборки корпуса аккумулятора интеллектуальные датчики давления создают постоянное испытательное давление на сварной стык между корпусом и крышкой, непрерывно контролируя целостность уплотнения. В случае утечки давления из-за малейших зазоров система автоматически выбрасывает бракованный блок с производственной линии. В процессе заполнения электролитом используются высокоточные дозирующие насосы, интегрированные с датчиками уровня жидкости, для точного контроля объема впрыска с погрешностью не более ±1 мл. Это предотвращает снижение емкости и срока службы батареи из-за чрезмерного или недостаточного уровня электролита.

5. После заполнения электролитом батареи проходят повторную 100% проверку герметичности, после чего переходят к автоматической очистке и повторным циклам заряда-разряда, а также испытаниям на выдерживаемое напряжение и ток.

6. Формирование и подготовка к отправке: комплексный динамический мониторинг производительности гарантирует поставку «без дефектов».

Процесс формирования имеет решающее значение для активации производительности батареи. На производственной линии используются многоканальные тестеры батарей для динамического мониторинга 12 основных показателей производительности каждой ячейки, включая способность к заряду, скорость разряда и стабильность напряжения. Данные испытаний загружаются в режиме реального времени в облачную базу данных, где формируется специальный «профиль качества». Во время окончательной проверки перед отправкой камеры циклического нагрева/охлаждения имитируют экстремальные условия от -30 °C до 60 °C, чтобы проверить стабильность характеристик в различных условиях эксплуатации. Только продукты, прошедшие все испытания, получают заводской «паспорт».

| Таблица сравнения основных показателей электродов Tianneng Battery Plate для процесса сварки электродами | |||

| Сравнительное измерение | Традиционная ручная сварка | Тяньнэн полностью автоматической лазерной сварки | Улучшение / Оптимизация |

| производственная эффективность | Сварка одной батареи занимает около 2 минут, производственная мощность одной линии составляет 300 штук в день. | Сварка одной батареи занимает 15 секунд, производственная мощность одной линии превышает 10000 штук в день. | Повышение эффективности более чем в 30 раз |

| Качество продукции | Под воздействием ручного управления, процент годных изделий составляет около 85%. | Лазерный контроль точности + обнаружение в режиме реального времени,

обеспечивающее 99,97% пропускную способность.

|

Уровень дефектов снизился с 15% до 0,03%, процент дефектов уменьшился на 99,8%, надежность увеличилась на 100%. |

| Сила сварного соединения | Тянущая сила составляет примерно 80 Н, существует риск последующего отслаивания. | Прочность на растяжение достигает 150 Н, место сварки имеет атомарное соединение. | Увеличение прочности структуры на 87,5%, полностью исключает риск распада. |

| Безопасность производства | Рабочие напрямую контактируют с высокотемпературным расплавленным припоем и сварочными дымами, что создает высокий риск для безопасности. | Полностью “разделение человека и машины”, без прямого участия человека, нуль безопасности рисков. |

Реализовать качественный прорыв в уровне безопасности производственной среды |

Эта комплексная интеллектуальная система контроля, охватывающая все этапы производства, не только снизила уровень брака Tianneng Battery до менее 0,03%, но и позволила выполнить наше обязательство по качеству: «Каждая батарея отслеживаема, каждая спецификация гарантирована».

Заключительные замечания: Tianneng Battery лидирует в области технологий производства батарей для основного питания, обладая передовыми мировыми патентами. Благодаря запатентованным глобальным формулам и передовым материалам мы поставляем высококачественные батареи, которые способствуют более экологичному и светлому будущему.