Тестер свинцово кислотных аккумуляторов производитель

В последнее время наблюдается повышенный интерес к производству и контролю качества свинцово-кислотных аккумуляторов. Часто, когда речь заходит о тестировании и производстве этих устройств, возникает некое заблуждение – думают, что достаточно просто проверить напряжение и емкость. Это, конечно, базовые параметры, но современный аккумулятор – это сложная система, и для оценки его реальных характеристик требуется гораздо более глубокий анализ. Я работаю в этой сфере уже около десяти лет, и за это время видел немало 'экспертов', которые довольствовались поверхностными измерениями, что в итоге приводило к проблемам с надежностью и сроком службы готовых батарей. Ну, или, как минимум, к неоптимальной оптимизации производства.

Основные этапы тестирования и контроля качества

Начнем с самого начала – с сырья. Качество пластин, электролита, сепараторов – это фундамент. Нельзя экономить на этих компонентах, иначе все последующие этапы будут бессмысленны. Мы работаем с поставщиками из Китая и Южной Кореи, тщательно отслеживая сертификаты и результаты их внутренних испытаний. Закупка – это только начало, конечно. Далее – контроль качества на каждом этапе производства: от прессования пластин до сборки и заряда аккумулятора.

Сами тесты бывают разными. Стандартные тесты включают определение емкости, напряжения, внутреннего сопротивления, а также проверку на утечку. Но это лишь базовая информация. Чтобы получить более полную картину, нужно проводить циклические тесты – то есть, аккумулятор подвергается многократным циклам заряда-разряда при различных токах и температурах. Это позволяет выявить скрытые дефекты и оценить долговечность устройства. Особенно важны тесты на устойчивость к глубоким разрядам – это частая причина выхода аккумуляторов из строя.

Тестирование на повышенные нагрузки

Одним из важных аспектов является тестирование на повышенные нагрузки. Реальные условия эксплуатации аккумуляторов часто гораздо сложнее, чем лабораторные условия. Например, в автомобильных аккумуляторах возникают импульсные токи при запуске двигателя, а в системах бесперебойного питания (UPS) – высокие токи разряда при отключении электроэнергии. Имитация этих нагрузок позволяет выявить слабые места в конструкции аккумулятора и оценить его способность выдерживать экстремальные условия.

Мы, например, недавно столкнулись с проблемой, когда несколько партий аккумуляторов, предназначенных для использования в электросамокатах, быстро выходили из строя при интенсивной эксплуатации. После детального анализа выяснилось, что сепараторы в этих аккумуляторах были недостаточно прочными и не выдерживали механических нагрузок при вибрациях и ударах. Это был очень неприятный урок, который заставил нас пересмотреть выбор поставщика и усилить контроль качества на этапе сборки.

Проблемы с контролем электролита

Электролит – это сердце свинцово-кислотного аккумулятора. Его состав и концентрация напрямую влияют на характеристики и долговечность аккумулятора. Проблемы с электролитом – одна из самых распространенных причин выхода аккумуляторов из строя. Часто встречаются случаи, когда в электролите присутствуют примеси, что приводит к коррозии пластин и снижению емкости.

Важно не только контролировать концентрацию серной кислоты, но и следить за чистотой электролита. Любые примеси – даже в небольших количествах – могут негативно повлиять на работу аккумулятора. Мы используем лабораторное оборудование для анализа электролита, чтобы убедиться в его чистоте и соответствии требованиям стандартов. Это требует определенных навыков и опыта, а также постоянного контроля качества.

Автоматизированные системы контроля

В последние годы все больше производителей переходят на автоматизированные системы контроля качества. Эти системы позволяют проводить тесты гораздо быстрее и точнее, чем ручные методы. Они также позволяют собирать большие объемы данных, которые могут быть использованы для оптимизации производственного процесса.

Мы рассматриваем возможность внедрения таких систем в нашей лаборатории. Однако, это требует значительных инвестиций и определенных технических навыков. Кроме того, важно правильно настроить автоматизированные системы и обеспечить их калибровку, чтобы избежать ложных результатов. Автоматизация – это не панацея, а лишь инструмент, который может помочь повысить эффективность и качество производства.

Оптимизация производственного процесса

Важным аспектом является не только контроль качества готовых аккумуляторов, но и оптимизация производственного процесса. Это позволяет снизить затраты, повысить эффективность и улучшить качество продукции. Мы постоянно работаем над улучшением производственных процессов, внедряя новые технологии и оптимизируя существующие.

Например, мы внедрили систему контроля температуры в цехах, что позволяет поддерживать оптимальные условия для производства аккумуляторов. Мы также внедрили систему автоматической дозировки электролита, что позволяет избежать переливания и недоливания. Эти небольшие изменения позволяют значительно повысить эффективность производства и снизить количество брака.

Учет производственных параметров

Необходимо тщательно отслеживать все производственные параметры – температуру, давление, влажность, время выдержки и т.д. Любые отклонения от нормы могут привести к ухудшению качества продукции. Мы используем систему управления производством, которая позволяет отслеживать все параметры в режиме реального времени и автоматически выявлять отклонения.

Кроме того, важно проводить анализ причин возникновения брака и принимать меры для их устранения. Это требует детального анализа данных и выявления корневых причин проблем. Только так можно добиться устойчивого улучшения качества продукции.

Перспективы развития

Отрасль производства свинцово-кислотных аккумуляторов постоянно развивается. Появляются новые материалы, новые технологии и новые требования к качеству продукции. Производители должны постоянно совершенствоваться, чтобы оставаться конкурентоспособными.

Мы планируем расширять нашу лабораторию и внедрять новые методы тестирования и контроля качества. Мы также планируем сотрудничать с ведущими научными организациями и поставщиками оборудования, чтобы быть в курсе последних достижений в отрасли.

В заключение хочу сказать, что производство качественных свинцово-кислотных аккумуляторов – это сложная задача, которая требует профессионализма, опыта и постоянного контроля качества. Нельзя экономить на сырье, не нужно пренебрегать контролем качества на каждом этапе производства, и необходимо постоянно совершенствовать производственный процесс. Только так можно обеспечить надежность и долговечность продукции.

ООО Цзянсу Дунфанхуашэн Информационные Технологии (далее именуемая ?Дунфан Хуашэн?) – это компания с богатым опытом в области разработки и производства аккумуляторных батарей. Мы гордимся своей командой высококвалифицированных специалистов и современным оборудованием. Наша цель – предоставлять нашим клиентам продукцию высочайшего качества, которая соответствует всем требованиям и стандартам.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкафы для распределения среднего и высокого напряжения

Шкафы для распределения среднего и высокого напряжения -

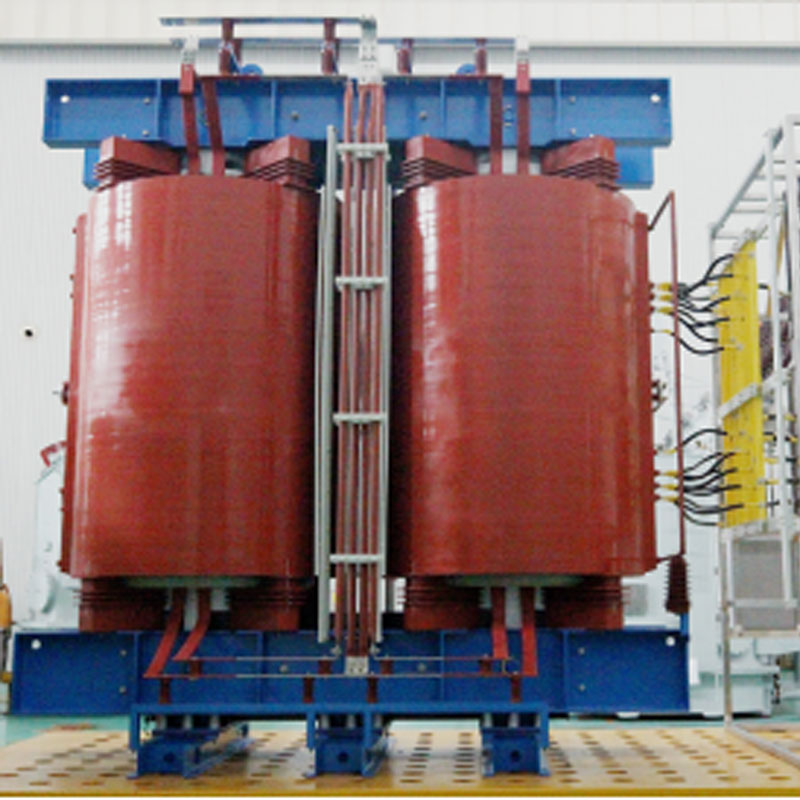

ZQSC Сухой трансформатор для рельсового транспорта

ZQSC Сухой трансформатор для рельсового транспорта -

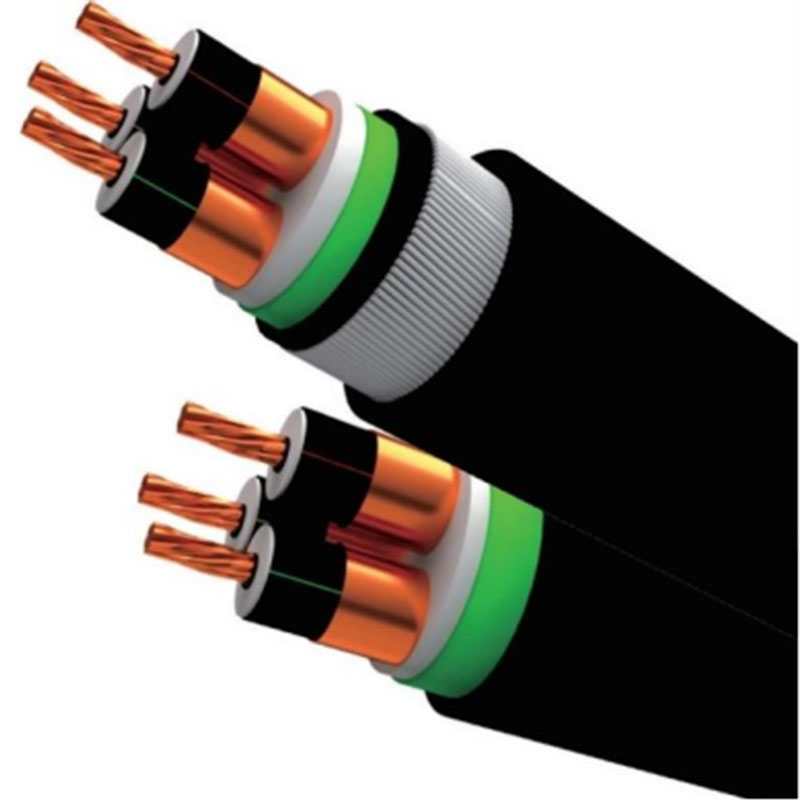

Средневольтовые сшитые кабели

Средневольтовые сшитые кабели -

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач -

Предустановленная подстанция для ветровых электростанций

Предустановленная подстанция для ветровых электростанций -

Литиевая батарея

Литиевая батарея -

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором -

DKSC Серии сухие трансформаторы заземления

DKSC Серии сухие трансформаторы заземления -

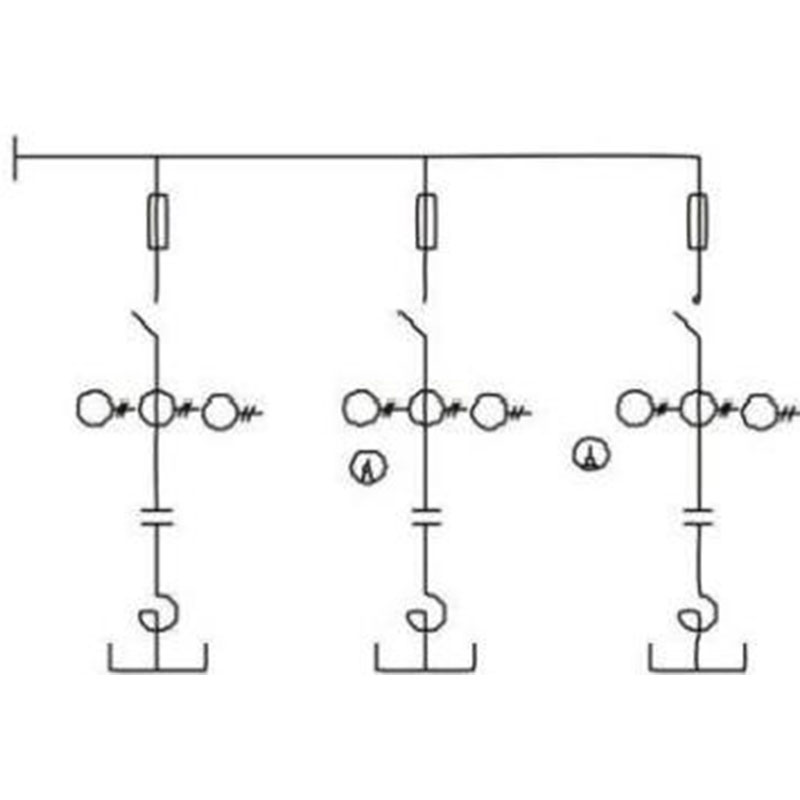

Специальное устройство фильтрации и компенсации для среднечастотного печи

Специальное устройство фильтрации и компенсации для среднечастотного печи -

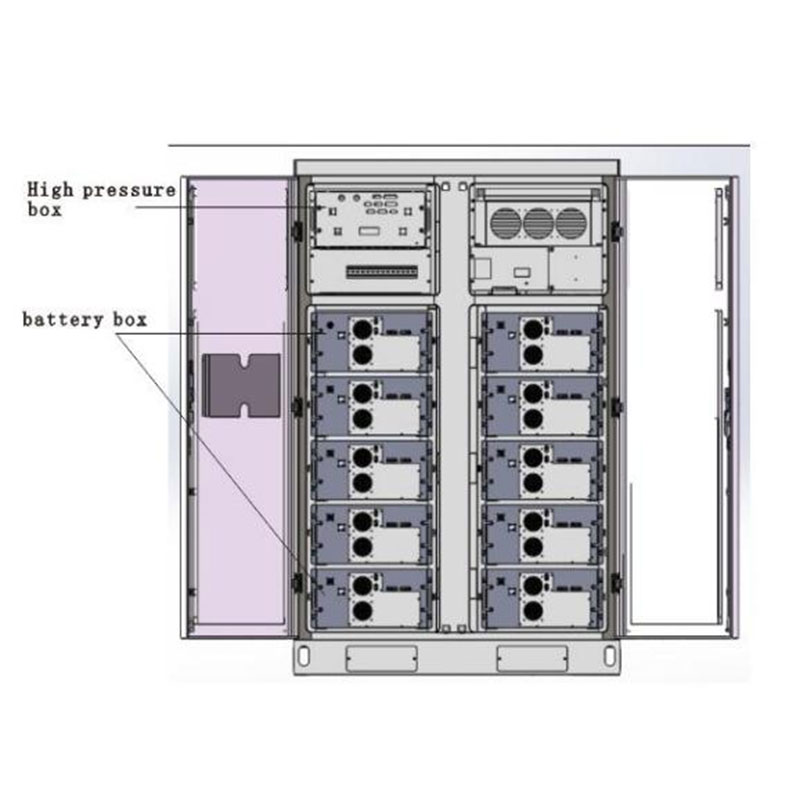

100kW/215kWh Система хранения энергии

100kW/215kWh Система хранения энергии -

Предустановленная подстанция для солнечной фотоэлектрической электростанции

Предустановленная подстанция для солнечной фотоэлектрической электростанции -

850 kv

850 kv

Связанный поиск

Связанный поиск- Аккумулятор герметичный свинцово кислотный delta 1217 производитель

- Свинцово кислотный аккумулятор 48 производитель

- Свинцово кислотные аккумуляторы космос основная страна покупателя

- Балансир для свинцово кислотных аккумуляторов основная страна покупателя

- Hpsp-714 цифровой трансформатор с устройством защиты от неэлектрических воздействий производитель

- Свинцово кислотные аккумуляторы delta hrl Основный покупатель

- Hpsp-705 цифровое устройство защиты и контроля электродвигателя Основный покупатель

- Свинцово кислотный аккумулятор большой

- Аккумулятор герметичный свинцово кислотный 1218 Основный покупатель

- Аккумуляторная батарея 12в 40ач dtm 1240 производитель