Свинцово кислотный аккумулятор 12в устройство производитель

Свинцово кислотные аккумуляторы 12В – это, казалось бы, устаревшая технология. Но, поверьте, в нашей работе они до сих пор занимают важное место. Часто слышу мнение, что это 'железный век', что литий-ионные батареи уже заменили их окончательно. Да, у лития есть свои преимущества, но в определенных нишах, особенно там, где важна стоимость и надежность в суровых условиях, свинцово кислотные аккумуляторы остаются незаменимы. Это не просто 'балласт' прошлого, это проверенная временем технология, требующая глубокого понимания, и я постараюсь поделиться своими мыслями и опытом по поводу устройства производства этих батарей.

Обзор: взгляд изнутри производства

Если говорить коротко, то производство свинцово кислотных аккумуляторов – это сложный, многоступенчатый процесс, требующий строгого контроля качества на каждом этапе. Мы не просто собираем элементы, это целая химия и физика, работающие вместе. Основной упор, конечно, делается на качество свинцово-кислотных элементов – именно от них зависит долговечность и производительность всего аккумулятора.

Основные этапы производства

Начинается все с производства самих элементов. Это включает в себя подготовку свинца и графена, смешивание, формование, нанесение электродов и сборку в элементы. Затем элементы собираются в блок, проводится сборка аккумулятора, заполнение электролитом и, наконец, тестирование и упаковка. Каждая стадия требует специализированного оборудования и, конечно же, квалифицированного персонала.

Ключевые сложности и вызовы

Сложности возникают на каждом этапе. Например, контроль качества электролита – это целая наука. Состав, концентрация, чистота… все это критически важно для долговечности аккумулятора. Еще одна проблема – поддержание оптимальных условий в цехе, особенно температуры и влажности. Неправильный микроклимат может негативно сказаться на качестве продукции и на безопасности производства.

Мы, как компания ООО ?Цзянсу Дунфан Хуашэн Информационные Технологии (далее именуемая ?Дунфан Хуашэн?), активно работаем над оптимизацией производственных процессов. В частности, внедряем более строгие системы контроля качества и автоматизируем некоторые этапы, чтобы снизить влияние человеческого фактора. Наша компания, расположенная в Чанчжоу, имеет доступ к развитой промышленной инфраструктуре и высококвалифицированным кадрам, что позволяет нам поддерживать конкурентоспособность на рынке.

Детали устройства: что скрывается внутри?

Погружаясь в устройство свинцово кислотного аккумулятора, стоит обратить внимание на несколько ключевых элементов. Первое – это, конечно, сам элемент, обычно выполненный в виде пластин свинца и диоксида свинца, погруженных в электролит. Второе – это сепаратор, который предотвращает короткое замыкание между пластинами, но при этом позволяет ионам свинца перемещаться между ними. Третье – это корпус, который обеспечивает защиту от внешних воздействий и удобство подключения к электрической цепи. В зависимости от конструкции, существуют различные типы элементов: классические, гелевые, AGM (Absorbent Glass Mat). Каждый тип имеет свои особенности и преимущества. AGM, например, обладает повышенной устойчивостью к вибрации и может использоваться в более широком диапазоне температур.

Электролит: сердце аккумулятора

Электролит – это водный раствор серной кислоты. От его концентрации и чистоты напрямую зависит емкость и производительность аккумулятора. В производстве аккумуляторов уделяют большое внимание качеству серной кислоты и контролю ее параметров. Нельзя недооценивать важность безопасности при работе с серной кислотой – это очень опасное вещество, требующее строгого соблюдения правил техники безопасности.

Сепаратор: гарант надежности

Сепаратор – это тонкий, пористый материал, который выполняет несколько важных функций. Во-первых, он предотвращает короткое замыкание между пластинами. Во-вторых, он обеспечивает эффективный транспорт ионов свинца. В производстве используют различные типы сепараторов, изготовленные из стекловолокна, полиэтилена или других материалов. Выбор сепаратора зависит от типа аккумулятора и его предполагаемого применения.

Реальные проблемы и их решения

Одна из самых распространенных проблем при производстве свинцово кислотных аккумуляторов – это образование дендритов на пластинах свинца. Дендриты – это кристаллы свинца, которые образуются в результате неполной зарядки и разрядки аккумулятора. Они могут приводить к короткому замыканию и снижению срока службы батареи. Для борьбы с дендритами используются различные технологии, например, добавление специальных присадок в электролит или использование сепараторов с улучшенными свойствами.

Еще одна проблема – это коррозия пластин свинца. Она возникает из-за взаимодействия пластин с электролитом. Чтобы предотвратить коррозию, пластины покрываются специальным слоем, обычно на основе диоксида свинца. Однако даже этот слой со временем может разрушаться, особенно при интенсивном использовании аккумулятора. Наши инженеры постоянно работают над улучшением покрытия пластин, чтобы повысить их устойчивость к коррозии.

Контроль качества на производстве

На каждом этапе производства аккумуляторов проводится контроль качества. Проверяется состав электролита, качество пластин, целостность сепаратора, плотность тока и напряжение аккумулятора. Мы используем современное оборудование для контроля качества, включая спектрометры, реометры и другие приборы. Контроль качества – это не просто формальность, это залог надежности и долговечности продукции.

Материалы и ресурсы: куда смотреть?

Если вам интересно разобраться глубже, то стоит обратить внимание на специализированные ресурсы. Например, сайты производителей оборудования для производства аккумуляторов, такие как [https://www.dfhs.ru](https://www.dfhs.ru). Там можно найти информацию о современных технологиях и оборудовании. Также полезно изучать научные статьи и патенты по теме производства свинцово кислотных аккумуляторов. Например, можно поискать информацию на сайтах научных журналов, таких как 'Journal of Power Sources' или 'Electrochimica Acta'.

Помните, производство 12в свинцово кислотных аккумуляторов требует глубоких знаний и опыта. Не стоит недооценивать сложность этого процесса. Но если подходить к делу ответственно и соблюдать все правила техники безопасности, то можно производить качественную и надежную продукцию, которая будет служить долго.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

330 кВ ~ 400 кВ трансформатор

330 кВ ~ 400 кВ трансформатор -

Предустановленная подстанция

Предустановленная подстанция -

SFP—200000132 Электрический трансформатор

SFP—200000132 Электрический трансформатор -

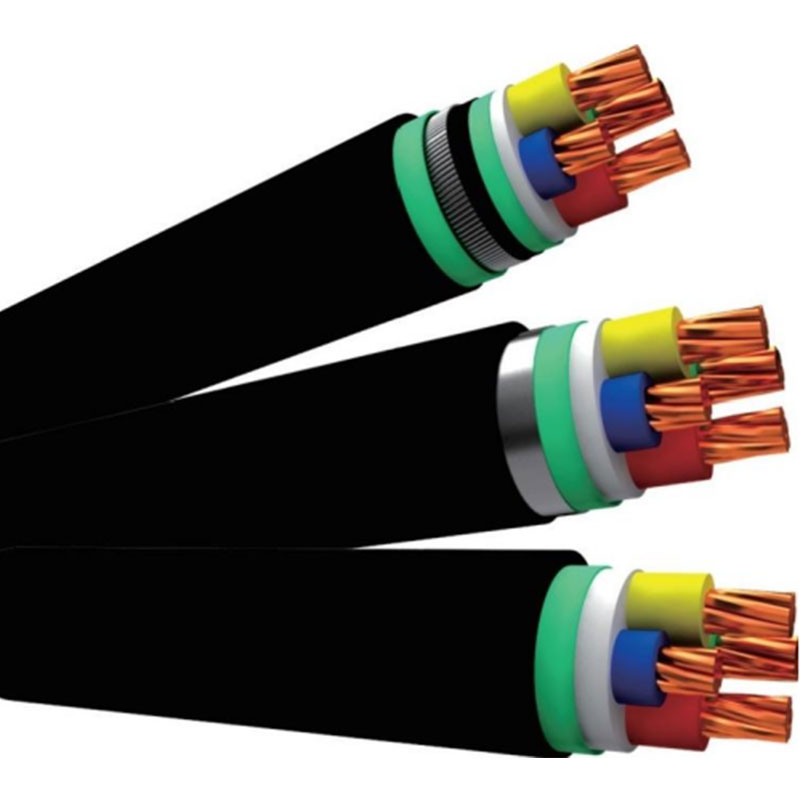

Кабели для фиксированной проводки

Кабели для фиксированной проводки -

1000MVA 500kV Электрический трансформатор

1000MVA 500kV Электрический трансформатор -

5,1 MW 40-футовый контейнер TMEIC централизованный коробчатый инвертор с повышающим преобразователем напряжения

5,1 MW 40-футовый контейнер TMEIC централизованный коробчатый инвертор с повышающим преобразователем напряжения -

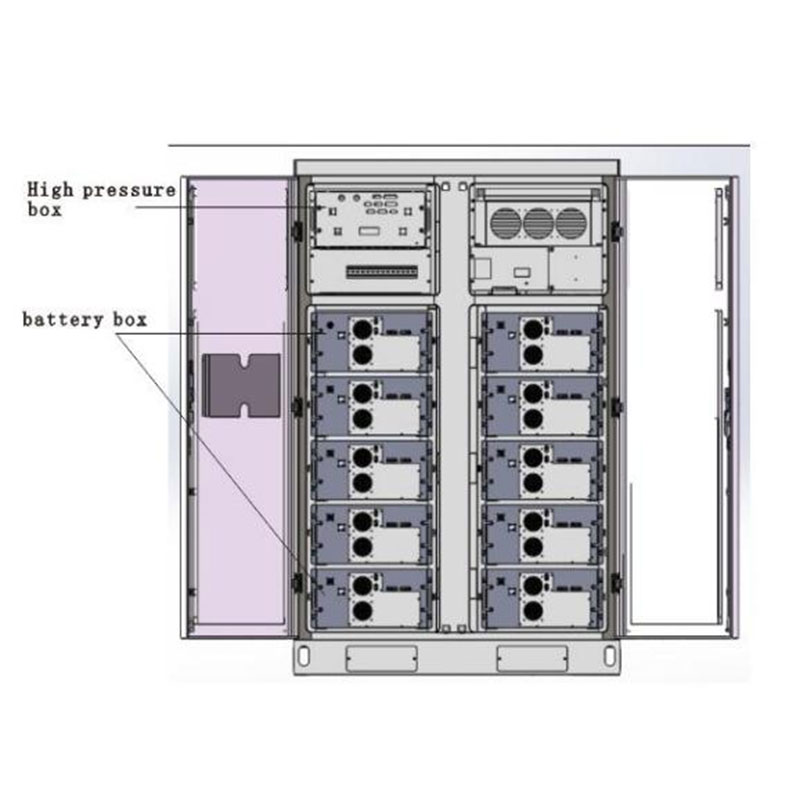

100kW/215kWh Система хранения энергии

100kW/215kWh Система хранения энергии -

Низковольтный сшитый кабель

Низковольтный сшитый кабель -

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором -

L2 400 TA-C необслуживаемая автомобильная стартовая батарея

L2 400 TA-C необслуживаемая автомобильная стартовая батарея -

Шкафы для распределения среднего и высокого напряжения

Шкафы для распределения среднего и высокого напряжения -

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач

Связанный поиск

Связанный поиск- Трансформатор силовой сухой 10 кв

- Аккумулятор герметичный свинцово кислотный 1240 основная страна покупателя

- Hpsp-731 цифровой устройство экстренного управления частотой и напряжением производитель

- Фильтрокомпенсирующее устройство для печей средней частоты производители

- Аккумулятор свинцово кислотный необслуживаемый 12в производитель

- Аккумулятор свинцово кислотный agm vrla

- Тестер свинцово кислотных аккумуляторов Основный покупатель

- Kyn61-40.5кв

- Свинцово кислотный аккумулятор 4v 2ah основная страна покупателя

- Dt 1207 свинцово кислотный аккумулятор производители