Свинцово кислотный аккумулятор опасность производитель

Когда речь заходит о свинцово кислотных аккумуляторах, сразу вспоминаются всевозможные предупреждения и инструкции по безопасности. И вроде бы все понятно: кислота опасна, испарения вредны… Но часто кажется, что фокус смещается только на конечного потребителя, который устанавливает аккумулятор в автомобиль или другую технику. А что происходит на стороне производителя? И какие риски таит в себе сам процесс производства, особенно при несоблюдении технологических процессов и требований безопасности? Это тот вопрос, который часто остается в тени.

Обзор: Цена энергии: ответственность производителя

Свинцово кислотные аккумуляторы – это проверенная временем технология, но она не лишена проблем. Проблем безопасности, экологических и экономических. Многие считают, что проблема в эксплуатации, в неправильной утилизации. Это, конечно, так, но зачастую именно в процессе производства закладываются фундамент этих проблем. Влияние этого производства на здоровье работников и окружающую среду может быть значительно выше, чем принято считать. Мы будем говорить не только о конечном продукте, но и о том, как именно этот продукт создается.

Экологические риски производства

Производство свинцово кислотных аккумуляторов – это целый комплекс процессов, каждый из которых сопряжен с определенными экологическими рисками. Начинается все с добычи сырья: свинца, оксида свинца, серы, разбавленной кислоты и, конечно, пластика для корпуса. Добыча свинца, особенно если это не санкционированные предприятия, может приводить к загрязнению почвы и воды тяжелыми металлами. Затем идет процесс изготовления пластиковых корпусов, который, в свою очередь, подразумевает использование большого количества энергии и выбросы в атмосферу. Самый опасный этап – сборка самого аккумулятора, где происходит работа с концентрированными кислотами, а также выделяются пары кислорода. Это, безусловно, требует очень серьезных мер предосторожности.

Причем, в крупных заводах экологические нормы уже соблюдаются, но даже при этом существуют сложности. Речь идет о возможном загрязнении сточных вод, отходах производства и утилизации устаревших аккумуляторов. И вот тут возникает вопрос: как обеспечить полную замкнутость цикла и минимизировать воздействие на окружающую среду на всех этапах производства? Этот вопрос стоит особенно остро в регионах с менее строгим экологическим контролем.

Помню один случай, когда посетил завод в провинции Цзянсу. На первый взгляд, все выглядело хорошо: современные линии, системы фильтрации. Но когда увидел накопители отработанной кислоты… Это было зрелище, которое сложно забыть. Запах серы, коррозия, огромное количество отходов. И хотя компания утверждала, что все отходы утилизируются в соответствии с требованиями, ощущение, что реального контроля над процессом просто нет, оставалось. Это не единичный случай, а, к сожалению, распространенная практика.

Опасность для здоровья работников

Работа с свинцово кислотными аккумуляторами – это серьезная угроза для здоровья работников. Свинец, как известно, является токсичным металлом, и даже небольшие дозы его попадания в организм могут привести к серьезным последствиям. Вдыхание паров серной кислоты, попадание кислоты на кожу и в глаза также представляет опасность. Риски возрастают многократно при отсутствии должной вентиляции, защитного оборудования и соблюдении правил личной гигиены.

Одним из самых распространенных нарушений является недостаточная подготовка персонала. Люди принимаются на работу без должных знаний о безопасности и правил работы с химическими веществами. И даже при наличии инструкций, их часто не соблюдают, из-за спешки, недостаточного внимания или просто равнодушия. Это приводит к несчастным случаям и развитию хронических заболеваний у работников.

Например, в одном из предприятий, с которым мы сотрудничали, я лично видел, как работник собрал аккумулятор, не надев защитные очки. В результате кислота попала ему в глаз, и он получил серьезное ожог. Ему потребовалась длительная госпитализация и лечение. К сожалению, это не единичный случай, а лишь один из многих примеров того, как пренебрежение правилами безопасности может привести к трагическим последствиям.

Особенности производства и потенциальные проблемы

Процесс изготовления свинцово кислотных аккумуляторов, несмотря на кажущуюся простоту, содержит много тонкостей, которые могут привести к неисправностям и авариям. Например, неправильное смешивание компонентов может привести к снижению емкости аккумулятора и ускоренной деградации. Несоблюдение температурного режима при отверждении пластиковых корпусов может привести к их деформации и разрушению. И, конечно, важную роль играет качество используемого сырья. Использование некачественного свинца или серы может привести к снижению срока службы аккумулятора и увеличению риска утечки кислоты.

Особое внимание следует уделять системе контроля качества на всех этапах производства. Нужны регулярные проверки оборудования, анализ химического состава сырья и готовой продукции, а также обучение персонала. Иначе рискуешь получить партию бракованных аккумуляторов, которые могут представлять серьезную опасность для пользователей.

Один из самых распространенных проблем, с которыми мы сталкивались, – это проблемы с качеством пластиковых корпусов. Иногда они были слишком хрупкими и ломались при транспортировке, иногда – имели дефекты, из-за которых могла произойти утечка кислоты. Это, конечно, приводило к проблемам с логистикой и увеличению затрат. Но самое главное – это создавало угрозу для безопасности.

Возможные пути решения

Что же делать, чтобы минимизировать риски, связанные с производством свинцово кислотных аккумуляторов? Во-первых, необходимо строго соблюдать все требования безопасности и правила охраны труда. Во-вторых, важно инвестировать в современное оборудование и технологии, которые позволяют снизить воздействие на окружающую среду и повысить безопасность производства. В-третьих, необходимо уделять внимание обучению персонала и повышению его квалификации. В-четвертых, важно внедрять системы контроля качества на всех этапах производства. И в-пятых, необходимо следить за переработкой отходов.

Современные технологии и экологичные решения

В последнее время все больше производителей свинцово кислотных аккумуляторов переходят на более экологичные технологии. Например, используются новые материалы для изготовления пластиковых корпусов, которые более устойчивы к коррозии и меньше загрязняют окружающую среду. Внедряются системы рекуперации кислот и утилизации отходов. Используются более эффективные способы сборки аккумуляторов, которые позволяют снизить выбросы вредных веществ. Однако, необходимо понимать, что внедрение этих технологий требует значительных инвестиций и изменений в организационной структуре предприятия.

Некоторые компании даже экспериментируют с использованием альтернативных материалов для электродов, таких как оксид мангана или никель-марганец. Это может существенно повысить емкость аккумулятора и снизить его вес, а также сделать его более безопасным в эксплуатации. Но эти технологии пока находятся на стадии разработки и внедрения, и их массовое применение требует решения еще ряда технических проблем.

Я знаю, что некоторые производители вкладываются в разработку новых, более экологичных способов утилизации отработанных аккумуляторов. Например, они используют их компоненты для производства новых продуктов, таких как строительные материалы или топливные элементы. Это позволяет снизить объем отходов и использовать ресурсы более эффективно. Но это пока еще не стало общепринятой практикой.

Роль государства и регулирование

Важную роль в обеспечении безопасности и экологичности производства свинцово кислотных аккумуляторов играет государство. Необходимо разработать и внедрить более строгие экологические стандарты и правила охраны труда. Необходимо усилить контроль за соблюдением этих стандартов и правил. Необходимо стимулировать производителей к внедрению экологичных технологий и снижению негативного воздействия на окружающую среду. Необходимо поддерживать научные исследования в области разработки новых, более безопасных и экологичных аккумуляторов. Нужно больше внимания уделять переработке аккумуляторов.

На мой взгляд, государство должно не только устанавливать требования, но и оказывать финансовую поддержку предприятиям, которые внедря

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

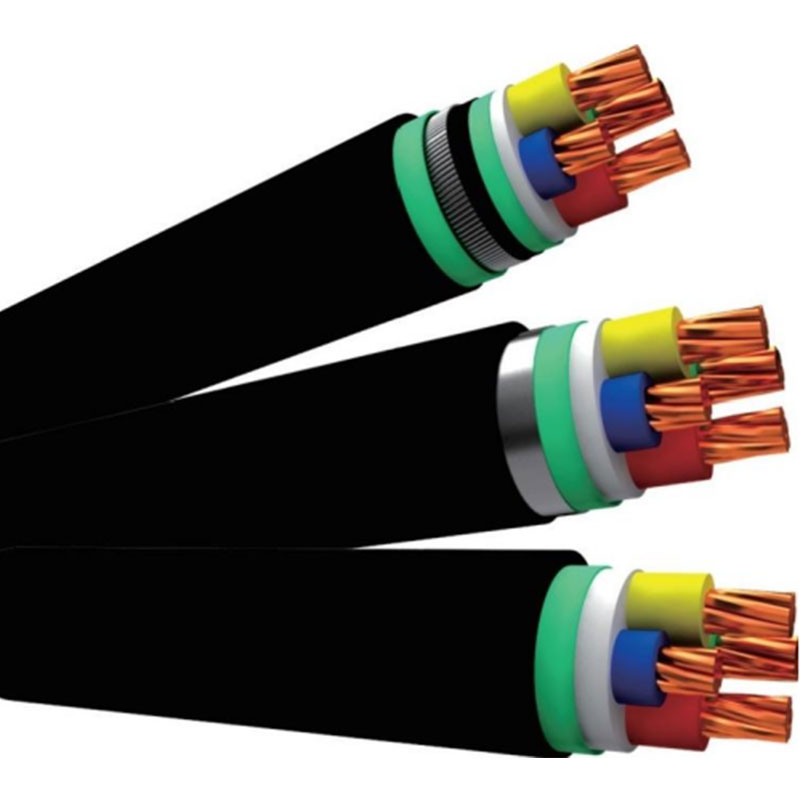

Низковольтный сшитый кабель

Низковольтный сшитый кабель -

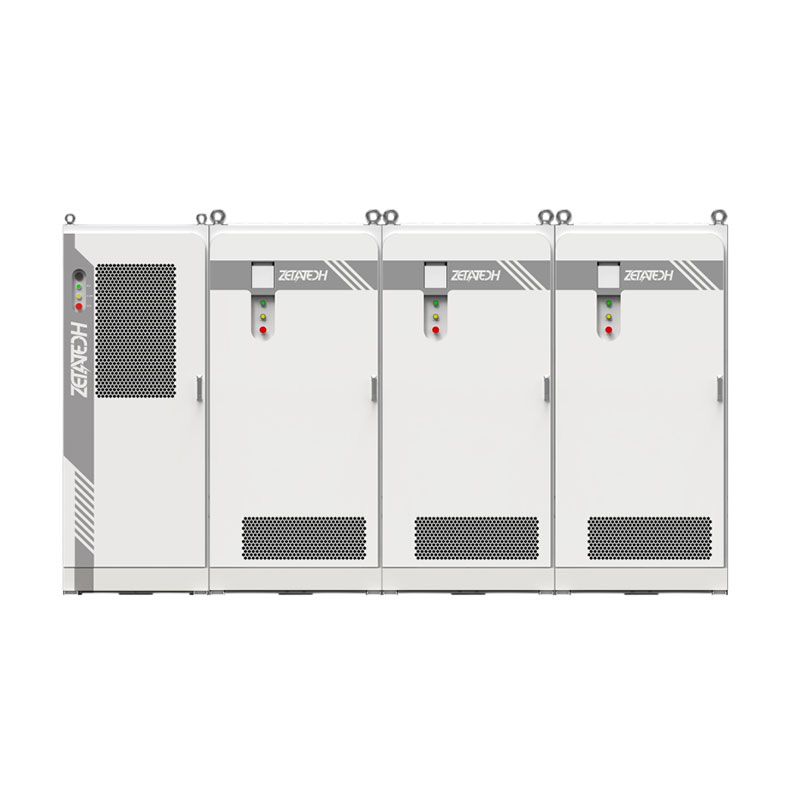

261 кВт·ч шкаф для хранения энергии

261 кВт·ч шкаф для хранения энергии -

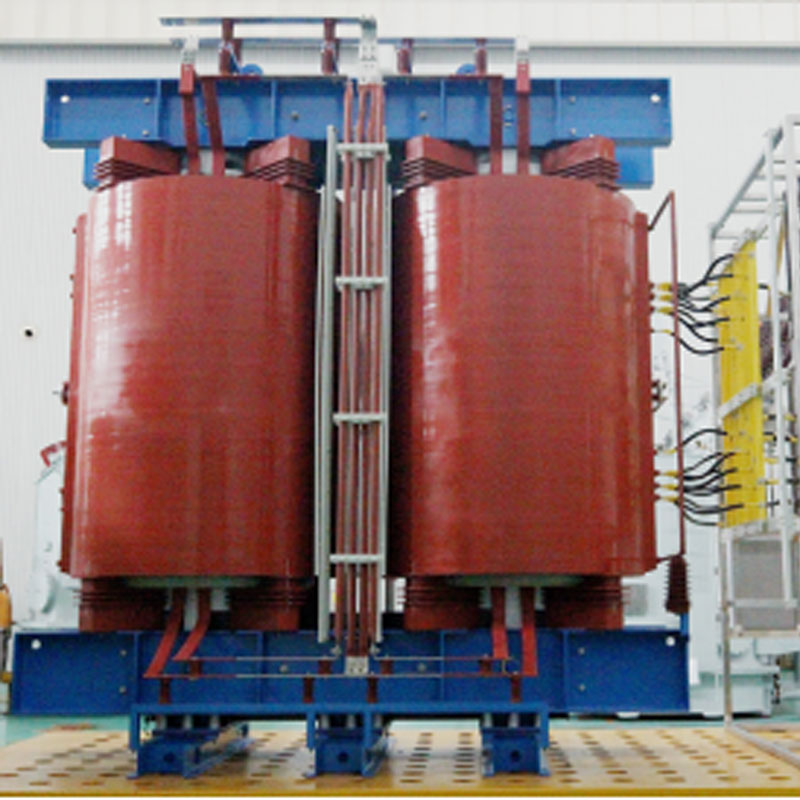

S13-M Серии масляный распределительный трансформатор

S13-M Серии масляный распределительный трансформатор -

N120 TA-S необслуживаемая автомобильная стартовая батарея

N120 TA-S необслуживаемая автомобильная стартовая батарея -

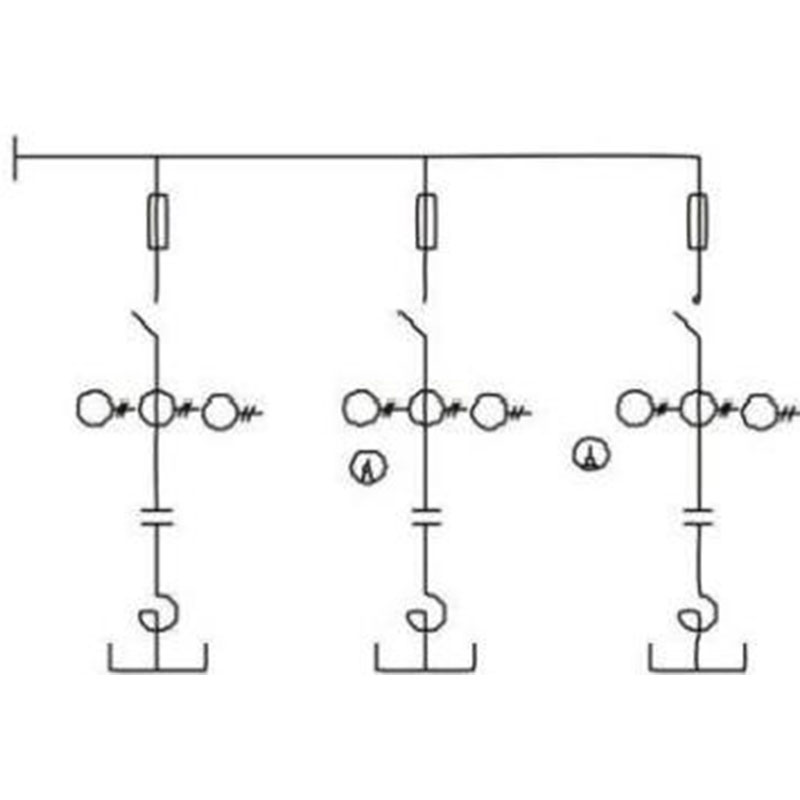

Серия устройств защиты, контроля и измерения HPSP-7000

Серия устройств защиты, контроля и измерения HPSP-7000 -

Предустановленная подстанция для солнечной фотоэлектрической электростанции

Предустановленная подстанция для солнечной фотоэлектрической электростанции -

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач -

Кабели для фиксированной проводки

Кабели для фиксированной проводки -

Предустановленная подстанция

Предустановленная подстанция -

Пластиковый изолированный контрольный кабель

Пластиковый изолированный контрольный кабель -

Специальное устройство фильтрации и компенсации для среднечастотного печи

Специальное устройство фильтрации и компенсации для среднечастотного печи -

ODFS11-216700525 Электрический трансформатор

ODFS11-216700525 Электрический трансформатор

Связанный поиск

Связанный поиск- Аккумулятор свинцово кислотный окпд2 производитель

- Аккумулятор герметичный свинцово кислотный dtm 1212 производитель

- Аккумулятор ибп свинцово кислотный промитеус 100 Основный покупатель

- Свинцово кислотный аккумулятор для электроскутера

- Аккумулятор свинцово кислотный необслуживаемый 12в

- Аккумуляторы свинцово кислотные аккумуляторные батареи производители

- Трансформатор электрической сети 110 кв ~ 220 кв основная страна покупателя

- Как восстановить свинцово кислотный аккумулятор 12в

- Аккумулятор свинцово кислотный 12045 основная страна покупателя

- 220 кв