Работа кислотного свинцового аккумулятора производитель

Понимаете, когда речь заходит о производителе кислотных аккумуляторов, многие сразу представляют огромные заводы, автоматизированные линии и глобальную логистику. И это, конечно, так, но часто упускают из виду, сколько нюансов кроется в самой работе – в том, как именно эти аккумуляторы создаются, какие проблемы возникают на каждом этапе, и как их решать. Начиная с выбора материалов и заканчивая контролем качества готовой продукции, здесь есть место для ошибок, а ошибки, в случае с аккумуляторами, могут быть весьма ощутимыми. Личный опыт показывает, что эффективный производство кислотных аккумуляторов – это не только инвестиции в оборудование, но и постоянное совершенствование процессов и внимательное отношение к деталям. И, конечно, поиск надежного поставщика компонентов – это тоже важная часть успеха.

Что скрывается за простой конструкцией?

На первый взгляд, кислотный аккумулятор – устройство довольно простое. Батарейка, электролит, пластины… Но давайте копнем глубже. Процесс производства начинается с подготовки пластин: один тип – положительные (окислители), другой – отрицательные (восстановители). Их изготавливают из свинца и диоксида свинца, и тут уже важны чистота материалов и технологичность процесса нанесения. Плохо нанесенное покрытие, например, может привести к преждевременной коррозии и снижению срока службы аккумулятора. Кроме того, важно соблюдать точные размеры и формы пластин, чтобы обеспечить оптимальную плотность энергии и надежность соединения. Мы, например, сталкивались с проблемой неравномерного распределения диоксида свинца на пластинах, что значительно ухудшало их характеристики. Коррекция этого требовала пересмотра процесса нанесения и более тщательного контроля.

Секрет долговечности: качество электролита

Электролит – это, пожалуй, один из самых важных компонентов производства кислотных аккумуляторов. Это разбавленная серная кислота, и ее концентрация, чистота и стабильность напрямую влияют на производительность и срок службы аккумулятора. Неправильно подобранная концентрация может привести к коррозии пластин, а наличие примесей – к образованию отложений и снижению емкости. Поэтому, важно использовать только высококачественную серную кислоту и тщательно контролировать ее состав. Мы один раз получили партию аккумуляторов с повышенным содержанием примесей в электролите, что привело к их быстрой деградации. Пришлось полностью переделывать партию, что, разумеется, повлияло на сроки поставки и бюджет.

Автоматизация и ручной труд: баланс необходимой точности

Современное производство кислотных аккумуляторов, конечно, автоматизировано в значительной степени. Автоматические линии выполняют большую часть операций – от формовки пластин до сборки аккумуляторов. Но ручной труд все равно остается необходимым на некоторых этапах – например, при контроле качества и регулировке параметров. Важно найти правильный баланс между автоматизацией и ручным трудом, чтобы обеспечить высокую точность и надежность. Полная автоматизация не всегда оправдана, так как может привести к упущению мелких дефектов, которые легко заметить человеческим глазом. ВООО Цзянсу Дунфан Хуашэн Информационные Технологии (далее именуемая ?Дунфан Хуашэн?) в своей практике стремится к такому подходу, чтобы сохранить контроль над ключевыми этапами производства и не полагаться исключительно на автоматизацию.

Проблемы, с которыми сталкиваются производители

Одним из главных вызовов для производителей кислотных аккумуляторов является обеспечение экологической безопасности. Производство аккумуляторов связано с использованием опасных химических веществ, таких как свинец и серная кислота, поэтому необходимо строго соблюдать правила техники безопасности и утилизации отходов. Это требует значительных инвестиций в оборудование и инфраструктуру. Кроме того, на рынке постоянно растет спрос на более экологичные аккумуляторы – например, на аккумуляторы с использованием альтернативных материалов. Это заставляет производителей постоянно искать новые технологии и решения.

Контроль качества – залог репутации

Контроль качества на всех этапах производство кислотных аккумуляторов - это неотъемлемая часть успешного бизнеса. Важно не только проверять готовые аккумуляторы на соответствие техническим требованиям, но и контролировать качество материалов и компонентов, которые используются в процессе производства. Например, мы используем различные методы контроля – от визуального осмотра до химического анализа. Также мы регулярно проводим испытания аккумуляторов на прочность, емкость и срок службы. Недостаточно просто убедиться, что аккумулятор работает в нормальном режиме – нужно также оценить его надежность и долговечность в различных условиях эксплуатации.

Рыночные тенденции и новые материалы

Сейчас, если смотреть на рынок, то все чаще появляются разговоры о переходе к новым технологиям, например, к гелевым и литий-ионным аккумуляторам. Но производство кислотных аккумуляторов все еще остается важной нишей. И, несмотря на это, в этой области тоже не стоит стоять на месте. Разрабатываются новые материалы для пластин, улучшаются процессы нанесения, совершенствуются технологии сборки. ООО Цзянсу Дунфан Хуашэн Информационные Технологии активно следит за этими тенденциями и внедряет новые разработки в свою практику.

Реальные истории: успехи и неудачи

Была у нас одна история, когда мы столкнулись с проблемой вибрации аккумуляторов при транспортировке. Вибрация приводила к разрушению пластин и, как следствие, к утечке электролита. Решением стало использование специальных антивибрационных материалов для упаковки аккумуляторов. Это позволило значительно снизить количество брака и повысить надежность продукции. А вот с другим заказчиком у нас не все получилось. Они требовали слишком низкую цену, что привело к использованию более дешевых материалов и технологий. В итоге, качество аккумуляторов оказалось не на высоте, и заказчик потерял доверие. Эта история научила нас не экономить на качестве и всегда ставить интересы клиента на первое место.

Особенности работы с компонентами

Работа с поставщиками компонентов – это отдельная тема. Особенно это касается свинца и серной кислоты. Здесь нужно быть очень внимательным и требовательным. Необходим строгий контроль качества и соответствия документации. Мы сотрудничаем с несколькими проверенными поставщиками, но даже при этом регулярно проводим собственные проверки качества материалов. Также важно иметь альтернативных поставщиков, чтобы не зависеть от одного источника.

В заключение, производство кислотных аккумуляторов – это сложный и многогранный процесс, требующий знаний, опыта и постоянного совершенствования. И хотя на первый взгляд все может показаться простым, на деле здесь есть много нюансов, которые важно учитывать. Надеюсь, это небольшое введение дало вам представление о том, как это происходит 'за кулисами'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

L2 400 TA-C необслуживаемая автомобильная стартовая батарея

L2 400 TA-C необслуживаемая автомобильная стартовая батарея -

330 кВ ~ 400 кВ трансформатор

330 кВ ~ 400 кВ трансформатор -

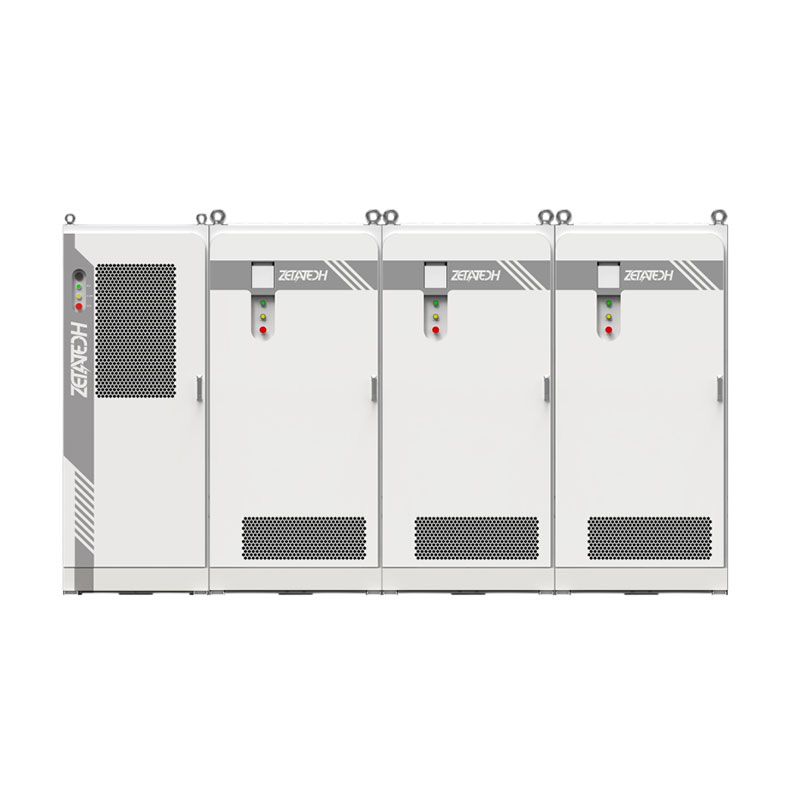

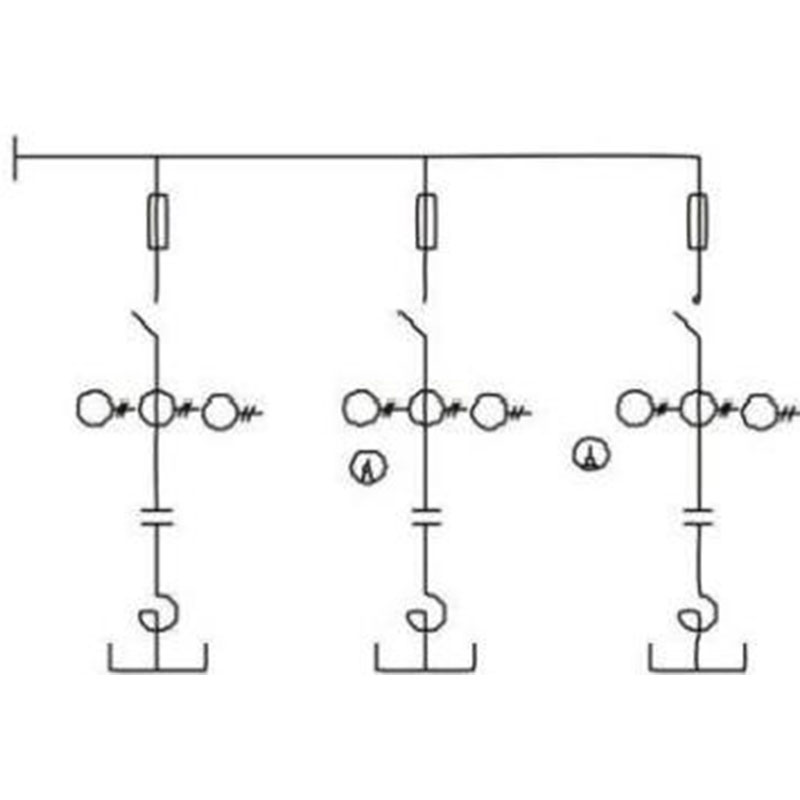

Шкафы для распределения среднего и высокого напряжения

Шкафы для распределения среднего и высокого напряжения -

Предустановленная подстанция для солнечной фотоэлектрической электростанции

Предустановленная подстанция для солнечной фотоэлектрической электростанции -

Специальное устройство фильтрации и компенсации для среднечастотного печи

Специальное устройство фильтрации и компенсации для среднечастотного печи -

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором -

ZQSC Сухой трансформатор для рельсового транспорта

ZQSC Сухой трансформатор для рельсового транспорта -

SCSFB11-740035 Установка сухих трансформаторов на башнях морских ветряных электростанций

SCSFB11-740035 Установка сухих трансформаторов на башнях морских ветряных электростанций -

Хэйцзинь свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь свинцово-кислотная батарея 12 В-27 Ач -

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач -

Предустановленная подстанция

Предустановленная подстанция -

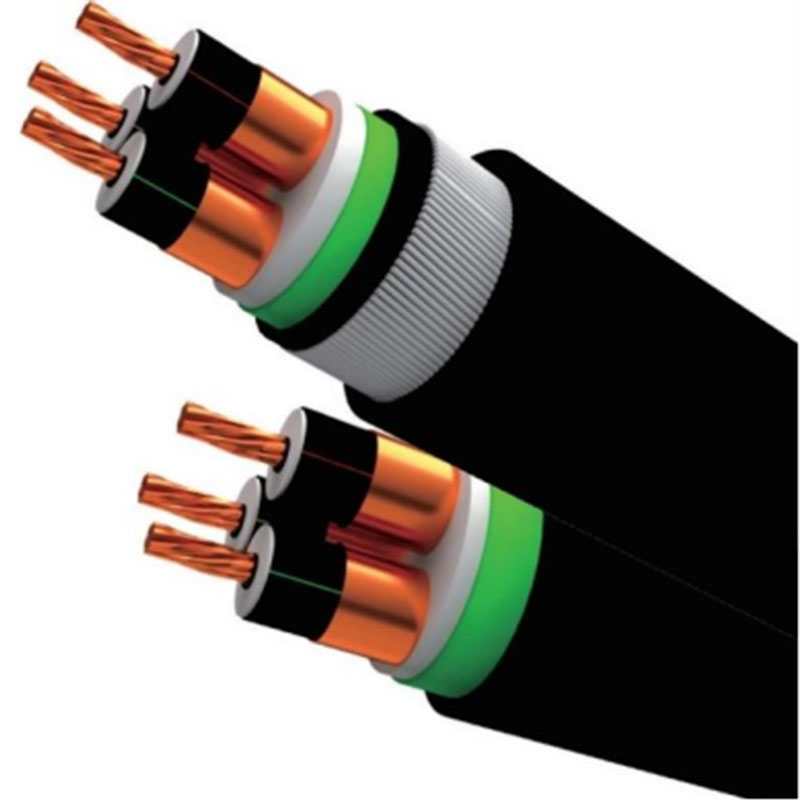

Средневольтовые сшитые кабели

Средневольтовые сшитые кабели

Связанный поиск

Связанный поиск- Как восстановить свинцово кислотный аккумулятор 12в Основный покупатель

- Kyn28-12кв основная страна покупателя

- Аккумулятор свинцово кислотный 12в 17а ч производитель

- Свинцово кислотный аккумулятор для мотоцикла Основный покупатель

- Свинцово кислотные аккумуляторы 7 а ч основная страна покупателя

- Аб 1217м аккумулятор свинцово кислотный основная страна покупателя

- Аккумулятор свинцово кислотный окпд2

- Лучшие свинцово кислотные аккумуляторы для автомобиля производитель

- Аккумулятор стационарный свинцово кислотный аб 1217к Основный покупатель

- Свинцово кислотный аккумулятор delta dtm 1217 производители