Литий ионный аккумулятор для электромобиля производитель

Литий ионный аккумулятор для электромобиля производитель – это запрос, который все чаще попадается на глаза. И знаете, часто приходит мысль, что это просто замена стандартных батарей, более продвинутая версия. Но это не совсем так. Производство этих батарей – это сложный технологический процесс, требующий не только мощного оборудования, но и глубоких знаний в химии, материаловедении и, конечно, в управлении производством. В этой статье я хочу поделиться некоторыми мыслями и опытом, который мы накопили в ООО ?Цзянсу Дунфан Хуашэн Информационные Технологии? в области аккумуляторных технологий.

Что стоит за 'просто литий-ионным'

Многие недооценивают разнообразие литий-ионных аккумуляторов. Есть NMC (никель-марганец-кобальт), NCA (никель-кобальт-алюминий), LFP (литий-железо-фосфат) и другие. Каждый из них имеет свои преимущества и недостатки – плотность энергии, безопасность, срок службы, стоимость. Выбор конкретного типа зависит от требований к электромобилю – дальность хода, вес, стоимость.

Например, в ранних моделях электромобилей часто использовали NMC, чтобы получить максимальную дальность хода. Но с развитием технологий и снижением стоимости, все больше производителей переходят на LFP. LFP аккумуляторы, хоть и обладают меньшей плотностью энергии, но значительно безопаснее и имеют гораздо больший срок службы. Это, безусловно, компромисс, но часто оптимальный для большинства применений.

Производственный процесс: от сырья до готового продукта

Производство аккумуляторных батарей – это многоступенчатый процесс. Сначала необходимо получить сырье: литий, кобальт, никель, марганец и т.д. Далее, из этого сырья изготавливаются активные материалы – катоды и аноды. Это довольно сложный химический процесс, требующий строгого контроля параметров. Затем активные материалы смешиваются с электролитом и другими компонентами, формируются слои, и все это собирается в ячейки. После этого ячейки объединяются в модули, а модули – в батарейные блоки, которые устанавливаются в электромобиле.

Мы, в компании ООО ?Цзянсу Дунфан Хуашэн Информационные Технологии?, в своей работе уделяем особое внимание контролю качества на каждом этапе. Это не просто формальность, а необходимость. Даже небольшая дефектность может привести к серьезным проблемам с безопасностью и надежностью батареи. Мы используем современное оборудование для тестирования материалов и готовых батарей, а также проводим регулярные аудиты производственных процессов.

Проблемы, с которыми сталкиваемся

Не все так гладко, как кажется. Одна из основных проблем – это обеспечение стабильных поставок сырья. Кобальт, например, добывается в ограниченном количестве стран, и его цена подвержена значительным колебаниям. Это, конечно, влияет на стоимость готовых батарей. Кроме того, существует проблема утилизации отслуживших аккумуляторов. Это достаточно сложный и дорогостоящий процесс, который требует разработки новых технологий и инфраструктуры.

Еще одна проблема – это поддержание высокого уровня безопасности. Литий-ионные батареи могут быть воспламеняемыми при определенных условиях. Поэтому необходимо разрабатывать системы защиты от коротких замыканий, перегрева и других нештатных ситуаций. Мы активно работаем над улучшением систем управления батареями (BMS), чтобы повысить безопасность наших продуктов. Иногда даже на этапе производства встречаются проблемы с равномерностью заряда ячеек, что требует корректировки процесса или даже брака партии.

Опыт и ошибки

В процессе работы мы столкнулись с несколькими интересными случаями. Например, однажды у нас возникли проблемы с коррозией электродов в одном из партий батарей. Оказалось, что в электролите присутствовали примеси, которые привели к образованию коррозионных продуктов. Пришлось пересмотреть состав электролита и внести изменения в процесс производства.

Еще один случай связан с проблемами охлаждения батарейных блоков. При интенсивной зарядке и разрядке батареи может сильно нагреваться, что приводит к снижению производительности и сокращению срока службы. Мы разработали новую систему охлаждения, которая позволила эффективно отводить тепло и поддерживать оптимальную температуру батарей.

Будущее производства аккумуляторов для электромобилей

Я уверен, что будущее за твердотельными аккумуляторами (solid-state batteries). Они обладают большей плотностью энергии, большей безопасностью и более длительным сроком службы, чем литий-ионные аккумуляторы. Однако, до коммерческого внедрения твердотельных аккумуляторов еще далеко. Необходимо решить ряд технологических проблем, таких как стоимость производства и обеспечение надежности контактов.

Также, не стоит забывать о развитии технологий вторичной переработки аккумуляторов. Это позволит не только снизить негативное воздействие на окружающую среду, но и получить ценные материалы для производства новых батарей. Мы активно участвуем в разработке технологий вторичной переработки аккумуляторов и надеемся, что в ближайшем будущем это станет стандартной практикой.

В заключение хочется сказать, что производство литий ионных аккумуляторов для электромобиля производитель – это динамично развивающаяся отрасль, которая требует постоянного совершенствования технологий и инвестиций в исследования и разработки. Это сложная, но очень интересная работа, которая играет важную роль в переходе к экологически чистому транспорту.

ООО ?Цзянсу Дунфан Хуашэн Информационные Технологии? – надежный партнер в области аккумуляторных технологий. Наша компания стремится к созданию инновационных и безопасных аккумуляторных батарей для электромобилей. Наш сайт: https://www.dfhs.ru.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабели для фиксированной проводки

Кабели для фиксированной проводки -

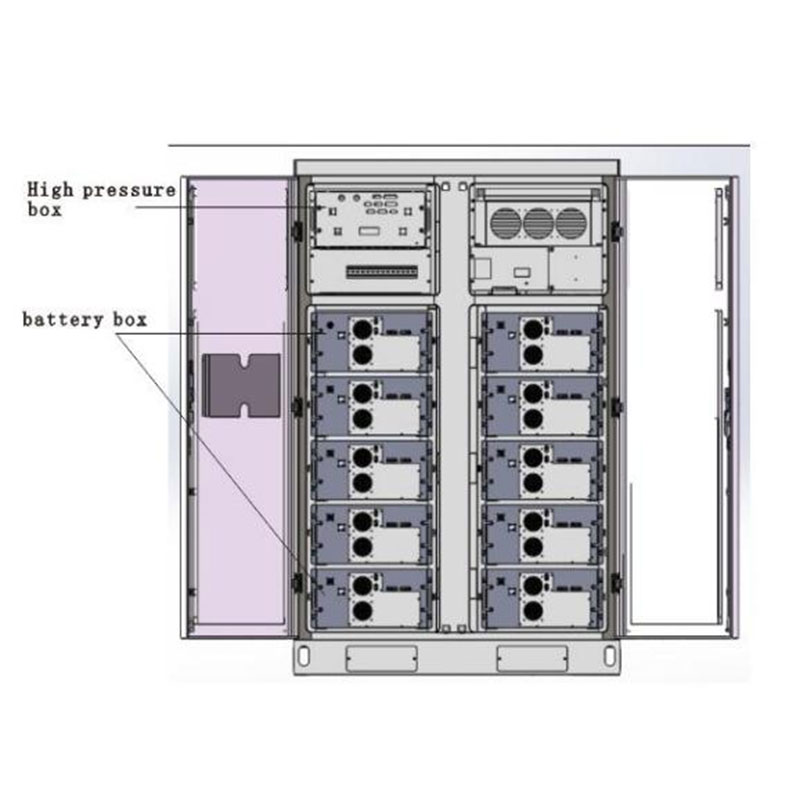

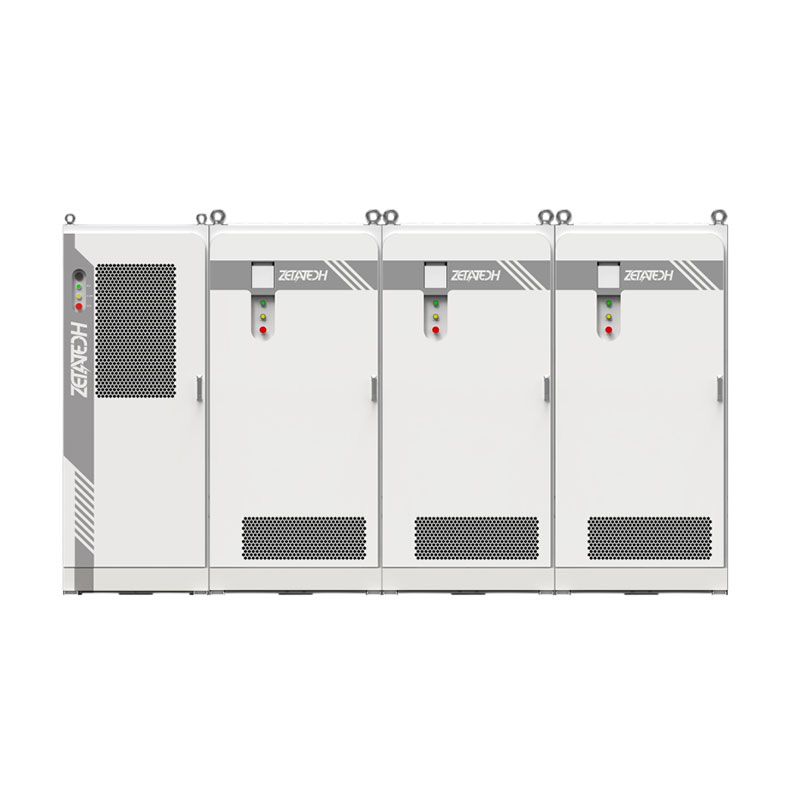

261 кВт·ч шкаф для хранения энергии

261 кВт·ч шкаф для хранения энергии -

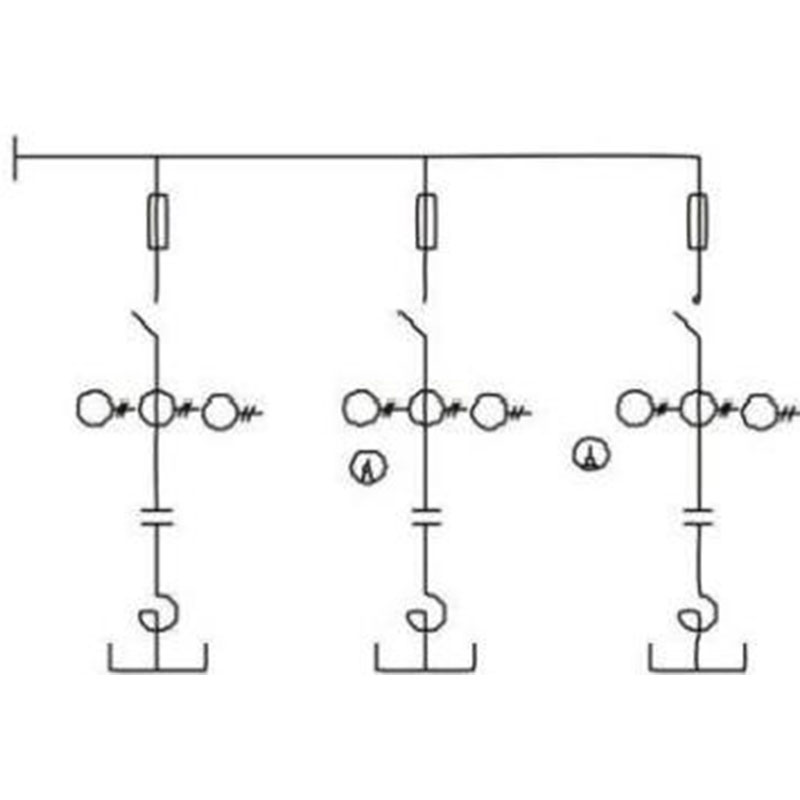

Шкафы для распределения среднего и высокого напряжения

Шкафы для распределения среднего и высокого напряжения -

Специальное устройство фильтрации и компенсации для среднечастотного печи

Специальное устройство фильтрации и компенсации для среднечастотного печи -

Предустановленная подстанция для ветровых электростанций

Предустановленная подстанция для ветровых электростанций -

ODFS11-216700525 Электрический трансформатор

ODFS11-216700525 Электрический трансформатор -

Серия устройств защиты, контроля и измерения HPSP-7000

Серия устройств защиты, контроля и измерения HPSP-7000 -

Хэйцзинь свинцово-кислотная батарея 12 В-40 Ач

Хэйцзинь свинцово-кислотная батарея 12 В-40 Ач -

S13-M Серии масляный распределительный трансформатор

S13-M Серии масляный распределительный трансформатор -

Предустановленная подстанция для солнечной фотоэлектрической электростанции

Предустановленная подстанция для солнечной фотоэлектрической электростанции -

DKSC Серии сухие трансформаторы заземления

DKSC Серии сухие трансформаторы заземления -

850 kv

850 kv

Связанный поиск

Связанный поиск- Tilif-48525s2-51.2v-525ah основная страна покупателя

- Свинцово кислотные аккумуляторы skat sb 12в основная страна покупателя

- Аккумулятор свинцово кислотный 12в 17ач производитель

- Tilif-48460s2-51.2v-460ah

- Кислотно свинцовый аккумулятор 12 вольт производители

- Свинцово кислотный аккумулятор для ибп производители

- Фильтрокомпенсирующее устройство для печей средней частоты

- Низковольтное комплектное распределительное устройство переменного тока производитель

- Tilif-48525s1-51.2v-525ah производители

- Аккумулятор свинцово кислотный 12в 40ач Основный покупатель