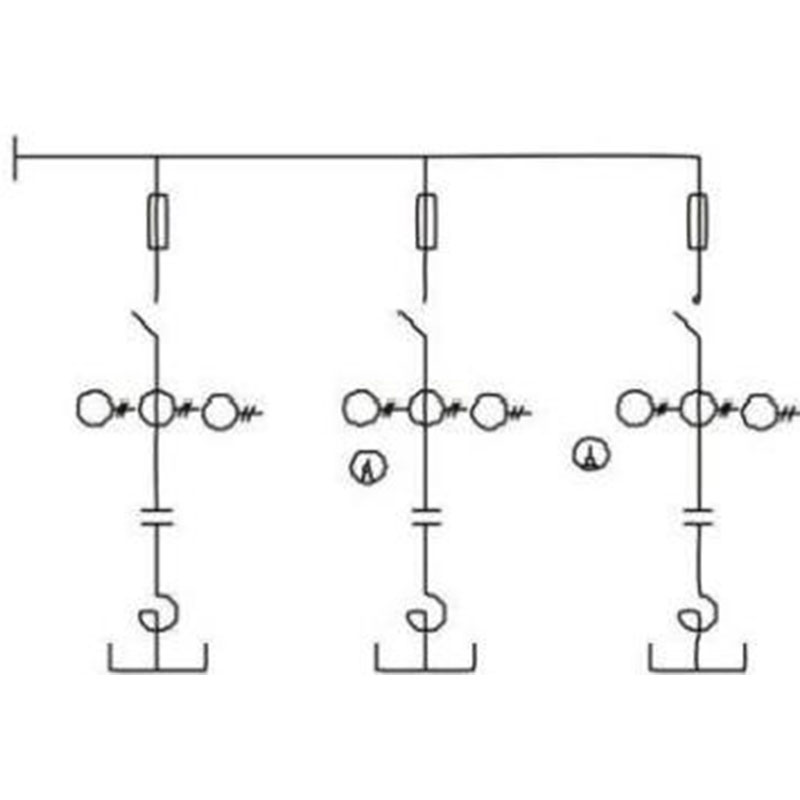

Кру с металлической оболочкой на среднее/высокое напряжение

Что ж, **кру с металлической оболочкой на среднее/высокое напряжение**… Порой, глядя на спецификации, видишь лишь цифры – ток, напряжение, допустимая нагрузка. А на деле, это целая история, полная нюансов, часто недооцениваемых, особенно на ранних этапах проектирования. Многие начинающие инженеры считают, что главное – это прочность и надежность контакта. Да, это важно, конечно. Но ведь дело не только в механической надежности, а и в электромагнитной совместимости, теплоотводе, и, конечно, в стоимости. Я вот, начинал с упрощенных схем, потом быстро понял, что реальность куда сложнее.

Почему металлический корпус – это не просто оболочка?

Не стоит воспринимать **металлический корпус** как пассивный элемент. Он выполняет целый ряд критически важных функций. Во-первых, это экранирование. Высоковольтное оборудование – это источник электромагнитных помех, а **экранирование** необходимо для защиты окружающей среды и других устройств. Во-вторых, это теплоотвод. В процессе работы оборудования выделяется тепло, и металлический корпус позволяет его рассеивать, предотвращая перегрев. В-третьих, это защита от механических повреждений. Корпус, особенно при значительных токах, должен быть устойчив к ударам и вибрации. И, конечно, надежная изоляция – это ключевой момент, если мы говорим о **высоком напряжении**.

В нашей практике, мы несколько раз сталкивались с проблемами из-за недостаточно продуманной конструкции корпуса. Например, один из проектов – аппаратура для распределительных сетей. Изначально, корпус делали из не очень теплопроводного материала, а рассеиваемого тепла оказалось гораздо больше, чем предполагалось. В итоге, пришлось переделывать конструкцию, увеличивать площадь теплоотвода, что увеличило стоимость и сроки поставки.

Выбор материала корпуса: на что обращать внимание?

Выбор материала – задача непростая. Сталь – традиционный вариант, надежный и недорогой, но она подвержена коррозии. Алюминий – легче и хорошо проводит тепло, но он дороже и требует специальных методов обработки. Нержавеющая сталь – оптимальный компромисс, сочетающий в себе прочность, коррозионную стойкость и хорошую теплопроводность. При выборе обязательно учитывайте условия эксплуатации: климат, агрессивность среды, наличие вибрации.

Например, в проекте, связанном с работой в морских условиях, мы однозначно выбрали нержавеющую сталь. Коррозия – это неприемлемый фактор, который может привести к серьезным последствиям.

Электромагнитная совместимость – не забываем про неё

Это, пожалуй, самое сложное. Просто металлический корпус не гарантирует электромагнитную совместимость. Нужно учитывать экранирующие свойства материала, конструкцию корпуса, наличие заземления и развязки. Иногда требуется дополнительное экранирование, например, использование фольги или сетки.

Мы однажды столкнулись с проблемой помех от работы соседнего оборудования. Оказалось, что **экранирование корпуса** недостаточно эффективно. Пришлось использовать дополнительную фольгу и тщательно продумать схему заземления.

Технологии изготовления и монтажа

Способы изготовления **металлического корпуса** разнообразны: штамповка, сварка, литье, фрезеровка. Выбор метода зависит от конструкции корпуса, материала и требований к точности. Важно, чтобы швы были герметичными и не создавали дополнительных зазоров, через которые могут проникать помехи.

Монтаж оборудования в корпус также требует аккуратности. Нельзя допускать механических повреждений корпуса и изоляции. Все соединения должны быть надежными и хорошо заизолированы.

Контроль качества – залог безопасности

Контроль качества на всех этапах изготовления и монтажа – это обязательное условие. Нужно проверять соответствие размеров, геометрии, прочности, герметичности и изоляции корпуса. Использование современных методов контроля, таких как ультразвуковая дефектоскопия и рентгеновский контроль, позволяет выявлять скрытые дефекты.

В нашей компании мы используем систему контроля качества, которая включает в себя визуальный осмотр, измерение размеров, испытания на герметичность и изоляцию.

Реальные кейсы и уроки

Есть у нас один интересный кейс – проектирование **трансформаторной подстанции** для промышленного предприятия. Изначально, планировали использовать стандартный корпус, но при анализе рисков выяснилось, что он не соответствует требованиям безопасности и надежности. Пришлось разрабатывать индивидуальную конструкцию корпуса с усиленной защитой от механических повреждений и улучшенным теплоотводом.

Результат – подстанция работает без перебоев уже несколько лет, что подтверждает правильность принятого решения. Этот опыт научил нас тому, что нельзя экономить на безопасности и надежности.

Будущие тенденции

В будущем, я думаю, мы увидим все больше использования современных материалов и технологий при изготовлении **металлического корпуса** для высоковольтного оборудования. Например, использование композитных материалов, нанотехнологий для улучшения теплоотвода и экранирования. И конечно, развитие автоматизированных систем контроля качества.

ООО Цзянсу Дунфан Хуашэн Информационные Технологии (https://www.dfhs.ru/) активно следит за этими тенденциями и внедряет их в свои проекты. Мы верим, что инновационные решения помогут нам создавать более надежное и безопасное оборудование.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальное устройство фильтрации и компенсации для среднечастотного печи

Специальное устройство фильтрации и компенсации для среднечастотного печи -

L2 400 TA-C необслуживаемая автомобильная стартовая батарея

L2 400 TA-C необслуживаемая автомобильная стартовая батарея -

Предустановленная подстанция для ветровых электростанций

Предустановленная подстанция для ветровых электростанций -

Предустановленная подстанция для солнечной фотоэлектрической электростанции

Предустановленная подстанция для солнечной фотоэлектрической электростанции -

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач -

Пластиковый изолированный контрольный кабель

Пластиковый изолированный контрольный кабель -

Низковольтный распределительный шкаф

Низковольтный распределительный шкаф -

Предустановленная подстанция

Предустановленная подстанция -

Серия устройств защиты, контроля и измерения HPSP-7000

Серия устройств защиты, контроля и измерения HPSP-7000 -

5,1 MW 40-футовый контейнер TMEIC централизованный коробчатый инвертор с повышающим преобразователем напряжения

5,1 MW 40-футовый контейнер TMEIC централизованный коробчатый инвертор с повышающим преобразователем напряжения -

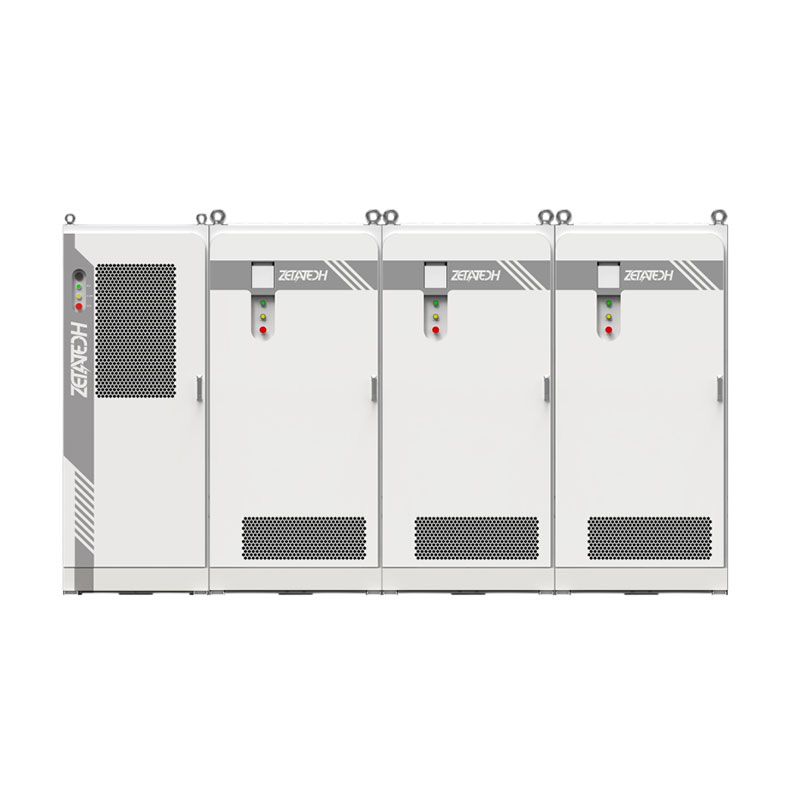

Шкафы для распределения среднего и высокого напряжения

Шкафы для распределения среднего и высокого напряжения -

261 кВт·ч шкаф для хранения энергии

261 кВт·ч шкаф для хранения энергии

Связанный поиск

Связанный поиск- Аккумулятор герметичный свинцово кислотный security force основная страна покупателя

- Трансформатор распределительный трехфазный производитель

- Аккумулятор герметичный свинцово кислотный 7ач Основный покупатель

- 220 кв, 50кв трансформатор питания производители

- 35 кв сухой трансформатор производители

- Свинцово кислотные аккумуляторы для ибп напряжение Основный покупатель

- Аккумулятор свинцово кислотный 12v 7ah основная страна покупателя

- Тестер свинцово кислотных аккумуляторов Основный покупатель

- Свинцово-кислотный аккумулятор Основный покупатель

- Hpsp-712 цифровое устройство резервного контроля и защиты трансформатора Основный покупатель