Кру - кру с металлической оболочкой производители

Знаете, когда слышишь фразу ?Кру - кру с металлической оболочкой?, сразу представляется что-то очень надежное и прочное. И это правильно. Многие сразу думают о компонентах для электроники, например, защитные кожухи для power banks или аккумуляторов. Но это лишь верхушка айсберга. Рынок производителей таких изделий гораздо шире и охватывает совершенно разные отрасли. Я вот часто сталкиваюсь с запросами, когда клиенты ищут не просто поставщика, а партнера, способного предложить решение под конкретные условия – от толщины металла до требований к антикоррозийной обработке. И тут без опыта и понимания нюансов никуда.

От электроники до промышленного оборудования

На самом деле, металлическая оболочка – это не только про защиту электроники. Возьмем, к примеру, компоненты для промышленного оборудования: корпуса для контроллеров, электрощитов, редукторов… Список можно продолжать долго. Или, например, детали для специализированных приборов – медицинского оборудования, лабораторной техники. Требования к ним совершенно разные, но суть одна: обеспечить надежную защиту внутренних компонентов от внешних воздействий: пыли, влаги, механических повреждений, электромагнитных помех. И здесь уже не просто выбираешь какой-то готовый вариант, а учитываешь целый комплекс факторов – тип металла, технологию обработки, необходимую степень защиты.

Какие металлы используются?

Очевидно, что выбор металла напрямую влияет на стоимость, вес и, конечно, прочность конструкции. В большинстве случаев это сталь – углеродистая, нержавеющая, оцинкованная. Нержавеющая сталь, конечно, дороже, но позволяет избежать коррозии в агрессивных средах. А вот оцинковка – это компромиссный вариант, который обеспечивает неплохую защиту по разумной цене. Иногда, если требуются особые характеристики – например, высокая теплопроводность или устойчивость к высоким температурам – используют алюминий или титан. Алюминий, конечно, легче, но менее прочный. При работе с производителями важно заранее оговаривать все требования к материалу, чтобы избежать проблем в будущем.

Различные технологии производства

То, как изготавливается корпус, тоже очень важно. Есть штамповка, сварка, литье, обработка на станках с ЧПУ… Каждый метод имеет свои преимущества и недостатки. Штамповка – это хороший вариант для больших партий изделий, сварка – для сложных конструкций, требующих высокой прочности, литье – для изделий сложной формы, обработка на станках с ЧПУ – для деталей, требующих высокой точности. В моем опыте, часто возникают сложности с качеством сварных швов – рассоры, поры, трещины. Поэтому всегда нужно требовать от производителя сертификаты на сварку и проводить контроль качества.

Опыт с российской компанией: ООО ?Цзянсу Дунфан Хуашэн Информационные Технологии?

Недавно мы работали с одной российской компанией, ООО ?Цзянсу Дунфан Хуашэн Информационные Технологии? (https://www.dfhs.ru), которая занималась разработкой и производством промышленного оборудования. Им требовались кру - кру с металлической оболочкой для защиты электронных компонентов в новых моделях контроллеров. Изначально они рассматривали несколько вариантов поставщиков, но остановились на нам после того, как мы предоставили им детальные спецификации на материалы, технологию обработки и контроль качества. Они очень оценили наш подход, поскольку сами не имели достаточного опыта в этом направлении. Особенно им понравилось, что мы смогли предложить им вариант с использованием нержавеющей стали с порошковым покрытием, что позволило значительно повысить устойчивость к коррозии.

Проблемы и подводные камни

Одна из самых распространенных проблем – это несоблюдение сроков. Часто производители завышают сроки изготовления, а потом не справляются с поставками. Это связано с неэффективным планированием производства, нехваткой персонала или некачественным оборудованием. Поэтому всегда нужно заключать договор с четким указанием сроков, штрафов за просрочку и механизмов разрешения споров. Другая проблема – это качество материалов и сборки. Некачественный металл, неправильные сварные швы, плохое покрасочное покрытие – все это может привести к выходу изделия из строя. Поэтому всегда нужно проводить контроль качества на всех этапах производства.

Антикоррозийная защита – важный фактор

Не стоит недооценивать важность антикоррозийной защиты. Влажность, пыль, химические вещества – все это может привести к коррозии металла и, в конечном итоге, к выходу изделия из строя. Существует несколько способов антикоррозийной защиты: оцинковка, порошковая покраска, гальваническое покрытие, электролитическое покрытие. Выбор способа защиты зависит от условий эксплуатации изделия и требуемого уровня защиты. Например, для изделий, работающих во влажной среде, лучше использовать оцинковку или гальваническое покрытие.

Иногда, мы сталкиваемся с ситуацией, когда клиент выбирает самый дешевый вариант, не обращая внимания на качество материалов и технологии. В итоге, изделие быстро выходит из строя, и приходится заново заказывать производство. Это не только дополнительные расходы, но и потеря времени. Поэтому, лучше заплатить немного больше, но получить качественный продукт, который прослужит долгие годы. Ну и конечно, важно выбрать надежного производителя с хорошей репутацией и опытом работы на рынке.

Заключение

Итак, кру - кру с металлической оболочкой – это не просто красивое название, а надежная защита для ваших устройств и оборудования. Выбор производителя – это ответственный шаг, который требует внимательного подхода и понимания нюансов. Не стоит экономить на качестве – лучше заплатить немного больше, но получить продукт, который прослужит долгие годы. И не забывайте про антикоррозийную защиту – это важный фактор, который может существенно продлить срок службы изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

850 kv

850 kv -

L2 400 TA-C необслуживаемая автомобильная стартовая батарея

L2 400 TA-C необслуживаемая автомобильная стартовая батарея -

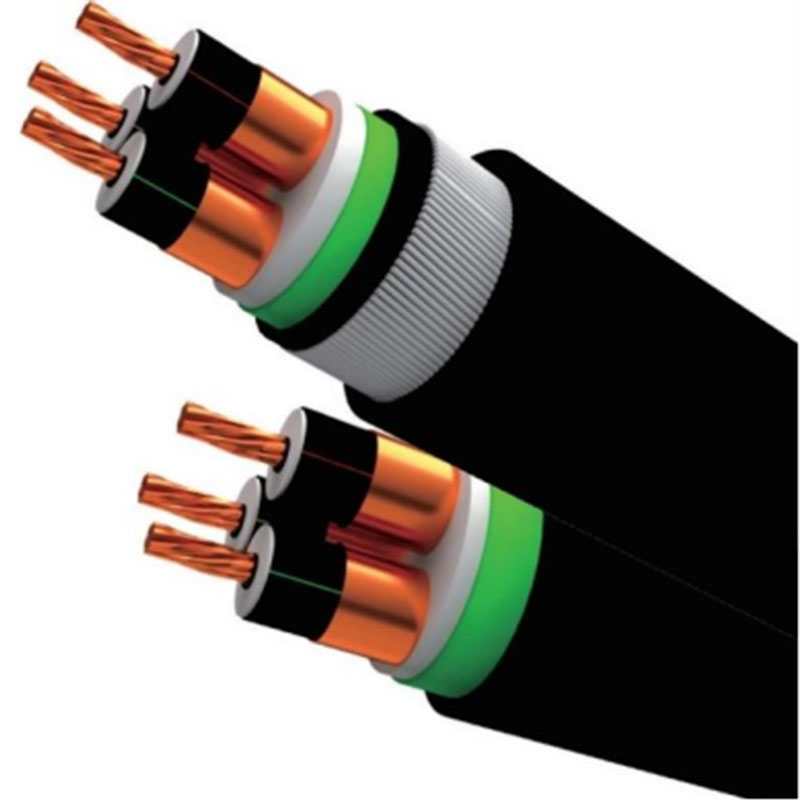

Средневольтовые сшитые кабели

Средневольтовые сшитые кабели -

Хэйцзинь свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь свинцово-кислотная батарея 12 В-27 Ач -

SH(B)15-M-500 Аморфный сплав трансформатор

SH(B)15-M-500 Аморфный сплав трансформатор -

ODFS11-216700525 Электрический трансформатор

ODFS11-216700525 Электрический трансформатор -

Предустановленная подстанция для солнечной фотоэлектрической электростанции

Предустановленная подстанция для солнечной фотоэлектрической электростанции -

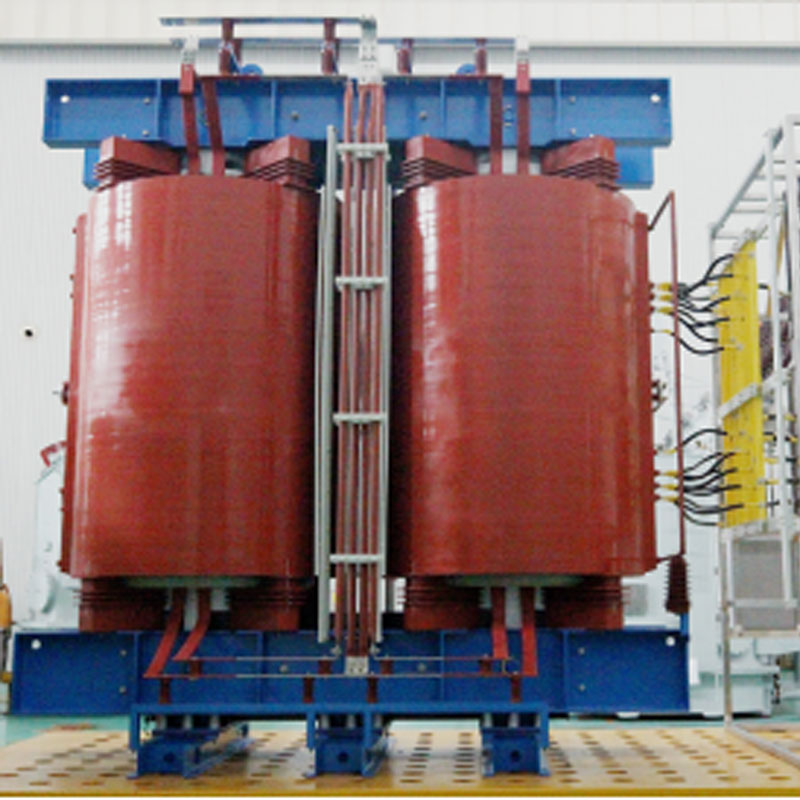

63000kVA 110kV Сухой трансформатор

63000kVA 110kV Сухой трансформатор -

1000MVA 500kV Электрический трансформатор

1000MVA 500kV Электрический трансформатор -

SFP—200000132 Электрический трансформатор

SFP—200000132 Электрический трансформатор -

Хэйцзинь свинцово-кислотная батарея 12 В-40 Ач

Хэйцзинь свинцово-кислотная батарея 12 В-40 Ач -

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором

Связанный поиск

Связанный поиск- Кислотно свинцовый аккумулятор 4 вольта основная страна покупателя

- Свинцово кислотные аккумуляторы 7 а ч Основный покупатель

- 35 кв сухой трансформатор

- Распределительные устройства и силовые масляные трансформаторы Основный покупатель

- Тестер свинцово кислотных аккумуляторов производитель

- Как восстановить свинцово кислотный аккумулятор 12в основная страна покупателя

- Аккумулятор свинцово кислотный stark

- Кабель управления на номинальное напряжение 450/750 в производители

- Стационарный низковольтный распределительный шкаф

- Tilif-48460s1-51.2v-460ah Основный покупатель