Кру - кру с металлической оболочкой производитель

На рынке промышленного оборудования часто можно встретить запрос на производство кру с металлической оболочкой. Изначально кажется, что это довольно узкая специализация, но на деле – целый пласт задач с определенными нюансами. Многие потенциальные заказчики воспринимают это как простую механическую работу, однако успешное производство таких изделий требует комплексного подхода, включающего в себя выбор материалов, технологию штамповки, контроль качества и, конечно, расчеты прочности. Я, как инженер с опытом работы в смежных областях, не раз сталкивался с неожиданными проблемами, и хотел бы поделиться некоторыми мыслями и наблюдениями. В этой статье я попытаюсь рассказать о процессе изготовления, от проектирования до готового изделия, поделившись опытом и некоторыми случайными, но важными, открытиями.

Основные сложности производства

Первая проблема, с которой сталкиваешься – это материал. Выбор металла для корпуса кру напрямую влияет на долговечность и надежность изделия. Чаще всего используется сталь, но ее нужно подбирать по маркам, учитывать коррозионную стойкость и механические свойства. Просто сказать 'сталь' недостаточно. Например, для работы в агрессивных средах понадобится нержавеющая сталь, возможно, с определенными добавками. И это еще не все – нужно учитывать толщину стенок, радиус скруглений, а также процессы обработки поверхности (оцинковка, покраска). Неправильный выбор материала может привести к преждевременному износу, поломке и, как следствие, к серьезным финансовым потерям. Иногда, к сожалению, заказчики пытаются сэкономить на этом этапе, что, как правило, приводит к неприятным последствиям в будущем.

Еще один важный момент – это геометрия. Корпус кру – это не просто цилиндр. Он имеет сложную форму с различными элементами: крышками, уплотнениями, крепежными элементами. Точность изготовления этих элементов критически важна для обеспечения герметичности и функциональности изделия. Здесь уже требуется использование современного оборудования – прессов, штамповочных машин, станков с ЧПУ. И даже при наличии дорогостоящего оборудования, необходимо иметь квалифицированный персонал, который сможет правильно настроить процесс и обеспечить соответствие изделия техническим требованиям.

Технологический процесс: От проекта до готового изделия

Процесс производства кру с металлической оболочкой можно разбить на несколько этапов. Начинается все с проектирования. На этом этапе разрабатывается техническое задание, создается 3D-модель изделия, рассчитываются нагрузки и выбираются оптимальные материалы и технологии. Очень важно на этом этапе учесть все возможные факторы, которые могут повлиять на качество и долговечность изделия. Например, необходимо учитывать температурный режим эксплуатации, воздействие химических веществ и механические нагрузки.

Далее следует подготовка оснастки – штампов, пресс-форм и других инструментов, необходимых для изготовления деталей корпуса. Это достаточно трудоемкий и дорогостоящий процесс, требующий высокой точности и квалификации специалистов. Качество оснастки напрямую влияет на качество готового изделия. Если оснастка изготовлена с ошибками, это может привести к дефектам деталей, увеличению отходов и снижению производительности.

Сама штамповка – это процесс формоизменения металла под давлением. Он может осуществляться различными способами: холодным, теплым, горячим. Выбор способа зависит от материала, толщины металла и требуемой точности изделия. Холодная штамповка обычно используется для изготовления тонких деталей, а горячая – для изготовления толстых деталей. Теплая штамповка – это компромиссный вариант, который позволяет получить детали с определенными свойствами.

После штамповки детали подвергаются дополнительной обработке – резке, гильзованию, шлифованию. Затем производится сборка корпуса, устанавливаются уплотнения и крепежные элементы. В завершение – контроль качества, включающий в себя проверку размеров, геометрии, герметичности и других параметров.

Реальный опыт: Уроки, которые я вынес

Помню один случай, когда у нас возникли серьезные проблемы с производством кру для одного из наших клиентов. Заказчик потребовал очень точные размеры и высокую степень герметичности. Мы выбрали сталь марки 30ХГСА, но, как оказалось, она не была оптимальным выбором для этих целей. В процессе эксплуатации корпуса начали деформироваться, а уплотнения быстро изнашивались. Пришлось перерабатывать большую часть партии изделий, что привело к значительным финансовым потерям. Из этого случая я сделал вывод, что необходимо тщательно изучать свойства материала и учитывать все факторы, которые могут повлиять на его поведение в процессе эксплуатации.

Еще один урок, который я вынес из практики – это важность контроля качества на каждом этапе производства. Нельзя экономить на контроле качества, даже если это кажется излишним. Лучше потратить немного больше времени и ресурсов на контроль качества, чем потом исправлять ошибки и переделывать изделия. Особенно важно контролировать размеры, геометрию и герметичность корпуса.

ООО Цзянсу Дунфанхуашэн Информационные Технологии и их роль на рынке

Компания ООО Цзянсу Дунфанхуашэн Информационные Технологии (далее именуемая ?Дунфан Хуашэн?) активно развивает направление производства промышленного оборудования, включая кру с металлической оболочкой. Расположение в Чанчжоу, в промышленном кластере с развитой инфраструктурой и доступом к квалифицированным кадрам, дает компании значительные преимущества. Их специализация, охватывающая широкий спектр технологических решений, позволяет им предлагать клиентам комплексные услуги – от проектирования до поставки готового изделия. Компания уделяет большое внимание автоматизации производственных процессов и внедрению современных технологий, что позволяет им повышать производительность и снижать себестоимость продукции. Ознакомиться с их предложениями можно на официальном сайте: https://www.dfhs.ru.

По-моему, в современном рынке важно не просто производить кру с металлической оболочкой, а предлагать комплексные решения, учитывающие потребности и пожелания заказчика. Это включает в себя не только производство качественного изделия, но и техническую поддержку, консультации по применению и сервисное обслуживание. Только в этом случае можно добиться долгосрочного сотрудничества и завоевать доверие клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

850 kv

850 kv -

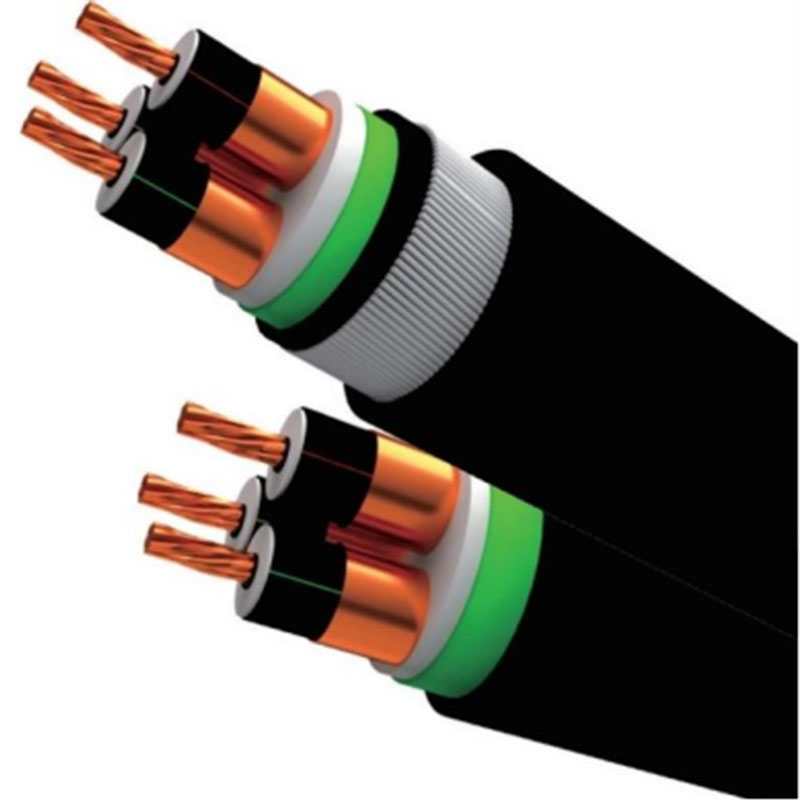

Пластиковый изолированный контрольный кабель

Пластиковый изолированный контрольный кабель -

L2 400 TA-C необслуживаемая автомобильная стартовая батарея

L2 400 TA-C необслуживаемая автомобильная стартовая батарея -

SCSFB11-740035 Установка сухих трансформаторов на башнях морских ветряных электростанций

SCSFB11-740035 Установка сухих трансформаторов на башнях морских ветряных электростанций -

ODFS11-216700525 Электрический трансформатор

ODFS11-216700525 Электрический трансформатор -

Литиевая батарея

Литиевая батарея -

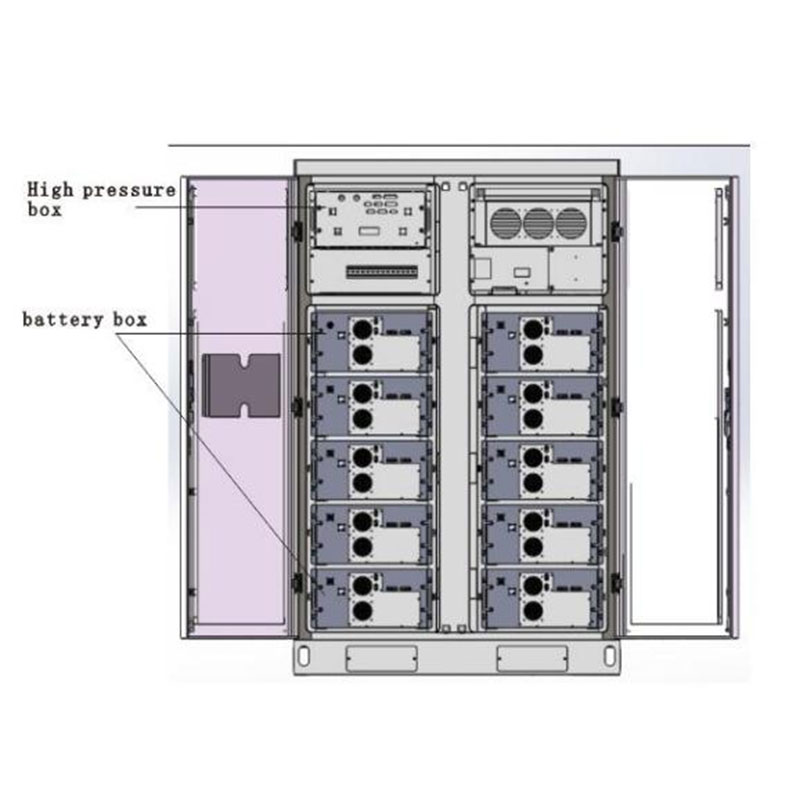

Шкафы для распределения среднего и высокого напряжения

Шкафы для распределения среднего и высокого напряжения -

Хэйцзинь свинцово-кислотная батарея 12 В-40 Ач

Хэйцзинь свинцово-кислотная батарея 12 В-40 Ач -

S13-M Серии масляный распределительный трансформатор

S13-M Серии масляный распределительный трансформатор -

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач -

ZQSC Сухой трансформатор для рельсового транспорта

ZQSC Сухой трансформатор для рельсового транспорта -

100kW/215kWh Система хранения энергии

100kW/215kWh Система хранения энергии

Связанный поиск

Связанный поиск- Аккумулятор герметичный свинцово кислотный dtm 1240 производитель

- Свинцово кислотный аккумулятор 12в 7ач производитель

- Окпд 2 аккумулятор свинцово кислотный

- Свинцово кислотный аккумулятор обозначение основная страна покупателя

- Аккумулятор герметичный свинцово кислотный dtm 1240 Основный покупатель

- Трансформатор электрической сети 110 кв ~ 220 кв

- Изоляция сухого трансформатора 10 кв основная страна покупателя

- Предустановленная подстанция для наружной установки производители

- Свинцово кислотные аккумуляторы космос производитель

- Аккумулятор свинцово кислотный необслуживаемый 12в производители