Внутреннее сопротивление свинцово кислотного аккумулятора Основный покупатель

С чего начать обсуждение внутреннего сопротивления свинцово-кислотного аккумулятора? Мне кажется, часто происходит ошибка – все сводится к характеристикам электродов, электролита, геометрическим параметрам. Конечно, это важно, но вот реальный вызов возникает уже при эксплуатации, при нагрузках, которые не всегда прогнозируемы. И особенно это проявляется, когда речь заходит о основном покупателе – кто-то выбирает аккумулятор для простого освещения, кто-то – для мощной электростанции. И вот тут и начинаются нюансы. Я сам несколько лет назад переловил всяких 'экспертов', которые твердили, что внутреннее сопротивление – это просто константа, характеристика материала. Это, мягко говоря, упрощение. Оно постоянно меняется, и именно это изменение и влияет на долговечность и, как следствие, на удовлетворенность конечного потребителя.

Что такое внутреннее сопротивление и почему оно не просто характеристика?

Давайте сразу определимся: внутреннее сопротивление – это не только сопротивление электрохимических реакций в электролите и на электродах. Это сопротивление протеканию ионов внутри аккумулятора. Оно зависит от множества факторов: температуры, степени заряда/разряда, возраста аккумулятора, интенсивности тока. Особенно сильно влияние температуры. Даже небольшое отклонение от номинальной температуры может существенно изменить внутреннее сопротивление, а значит, и эффективность работы. Мы однажды работали с аккумуляторами для системы аварийного освещения в больнице. В холодное время года, когда температура опускалась ниже нуля, их эффективность падает ощутимо, а время работы сокращается. Сначала считали, что проблема в плохой конструкции, в недостатке электролита… Но, как выяснилось, дело было именно во внутреннем сопротивлении, которое увеличивалось с понижением температуры. Это не предвиделось при проектировании системы.

И еще один важный момент – состояние электродов. Со временем, особенно при частых циклах заряда/разряда, происходит изменение кристаллической структуры активных материалов. На электродах образуются различные побочные продукты, что увеличивает сопротивление. Проблема усугубляется, если аккумулятор подвергается глубоким разрядам. Мы часто сталкиваемся с ситуациями, когда аккумуляторы, использовавшиеся в качестве резервного питания для критически важных систем, выходили из строя неожиданно, без видимых повреждений. При детальном анализе выяснялось, что внутреннее сопротивление достигло критического значения, что привело к падению напряжения и невозможности обеспечить требуемую мощность. Это, в свою очередь, привело к сбоям в работе системы и, в некоторых случаях, к серьезным последствиям.

Влияние цикла заряда-разряда

Циклы заряда и разряда оказывают разрушительное влияние на структуру электродов, что напрямую приводит к росту внутреннего сопротивления. Этот процесс можно сравнить с износом любого механического компонента. Со временем, электрохимические реакции приводят к образованию продуктов разложения, ухудшению контакта между активным материалом и электродом, а также к изменению электрохимических свойств материала. Чем выше частота и глубина циклов, тем быстрее происходит этот процесс и тем больше увеличивается внутреннее сопротивление. Этот фактор особенно важен при проектировании аккумуляторов для систем, работающих в режиме постоянного цикла, например, в электромобилях или системах накопления энергии.

Например, мы работали над проектом по созданию аккумуляторных батарей для электросамокатов. Первоначальные модели, использующие стандартные свинцово-кислотные аккумуляторы, быстро выходили из строя. Конечные пользователи жаловались на низкую эффективность, короткий срок службы и необходимость частой замены. При анализе причин выяснилось, что частые и глубокие разряды (из-за неоптимальной работы контроллера заряда) приводили к быстрому росту внутреннего сопротивления и, как следствие, к сокращению срока службы аккумуляторов. Это стало серьезной проблемой для бизнеса, поскольку привело к снижению репутации бренда и увеличению затрат на обслуживание. Решение было найдено в оптимизации алгоритмов управления зарядом и разработке аккумуляторов с улучшенными характеристиками устойчивости к глубоким разрядам.

Как контролировать и минимизировать внутреннее сопротивление?

Хорошо, когда понимаешь проблему – важнее знать, что можно сделать. В первую очередь – это выбор качественного сырья и строгое соблюдение технологического процесса при производстве аккумуляторов. Нельзя экономить на электролите, на электродах, на контроле качества. Далее – правильная эксплуатация. Важно избегать глубоких разрядов, поддерживать оптимальную температуру, регулярно проводить зарядку. Мы используем специальные алгоритмы управления зарядом, которые позволяют предотвратить переразряд и перегрев аккумуляторов, тем самым замедляя рост внутреннего сопротивления. Еще один способ – использование аккумуляторов с улучшенной конструкцией, например, с использованием модифицированных электродов или улучшенной конструкции сепаратора. Например, разработка нового типа сепаратора с более высокой прочностью и меньшим сопротивлением ионам значительно улучшила характеристики наших аккумуляторов.

Роль основных покупателей в выборе технологии

И вот тут-то и появляется основной покупатель. Он определяет требования к аккумулятору, а значит, и технологию его изготовления. Если это крупная энергетическая компания, то, скорее всего, важна максимальная мощность и долговечность, и поэтому акцент делается на оптимизацию внутреннего сопротивления. Если это производитель электромобилей, то важнее всего – плотность энергии и стоимость аккумулятора. Например, покупатели для систем резервного питания часто требуют очень высокую надежность и долгий срок службы, поэтому акцент делается на минимизацию влияния температуры и увеличение стабильности внутреннего сопротивления в широком диапазоне температур. Иногда, конечно, покупатели готовы заплатить больше за аккумулятор с лучшими характеристиками. Но зачастую, в условиях жесткой конкуренции, предпочтение отдается более дешевым вариантам, даже если они обладают немного худшими характеристиками. Важно понимать, что компромиссы в характеристиках аккумулятора могут привести к серьезным проблемам в будущем.

Иногда случается и наоборот. Например, когда крупный потребитель систем хранения энергии, например, для интеграции с ветрогенерацией, требует батареи с очень высокой мощностью. Чтобы обеспечить требуемую мощность, приходится идти на компромисс с характеристиками, в том числе с внутренним сопротивлением. Это может привести к сокращению срока службы аккумулятора и увеличению затрат на его обслуживание. Но в данном случае, эти затраты кажутся приемлемыми, поскольку аккумулятор обеспечивает бесперебойную работу энергетической системы и, как следствие, приносит значительную экономическую выгоду. Поэтому, при работе с основными покупателями важно не только понимать их требования, но и уметь прогнозировать возможные проблемы и предлагать оптимальные решения, которые соответствуют их потребностям и бюджету. Мы часто проводим совместные исследования с нашими клиентами, чтобы понять их требования и разработать аккумуляторы, которые будут максимально соответствовать их потребностям и будут иметь максимальный срок службы.

Выводы

Внутреннее сопротивление свинцово-кислотного аккумулятора – это не просто характеристика, это ключевой фактор, определяющий срок службы и надежность аккумулятора. Контроль и минимизация этого сопротивления требует комплексного подхода, включающего выбор качественного сырья, оптимизацию технологического процесса, правильную эксплуатацию и использование современных технологий управления зарядом. И конечно, понимание потребностей основного покупателя играет важную роль в выборе оптимального решения.

ООО Цзянсу Дунфанхуашэн Информационные Технологии (далее именуемая ?Дунфан Хуашэн?) активно занимается разработкой и производством аккумуляторов для различных областей применения, и мы постоянно работаем над улучшением характеристик наших продуктов, чтобы соответствовать требованиям наших клиентов. Более подробную информацию о нашей продукции можно найти на нашем сайте:Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

850 kv

850 kv -

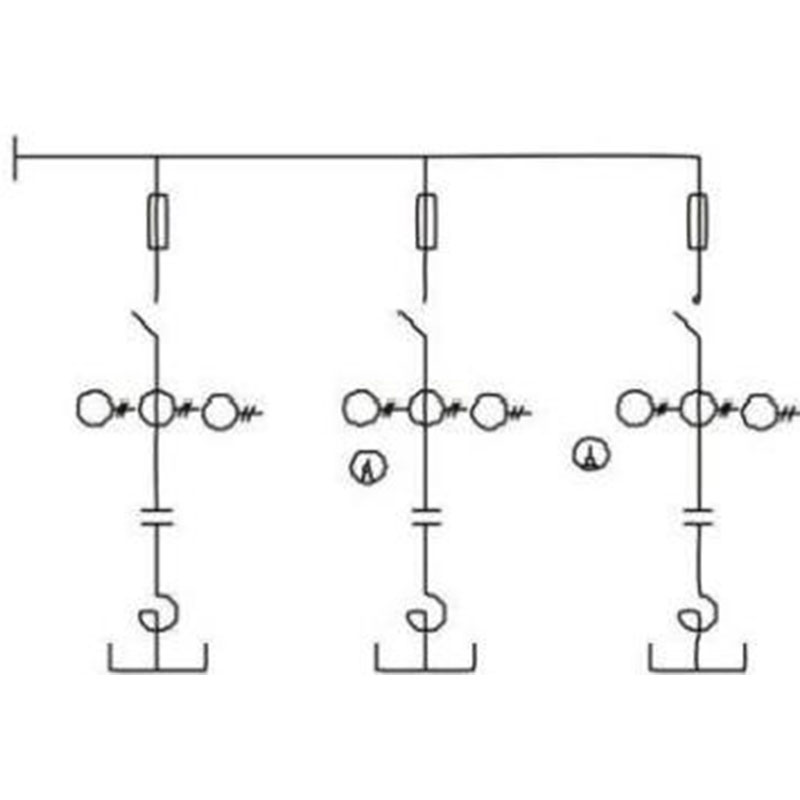

Специальное устройство фильтрации и компенсации для среднечастотного печи

Специальное устройство фильтрации и компенсации для среднечастотного печи -

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором -

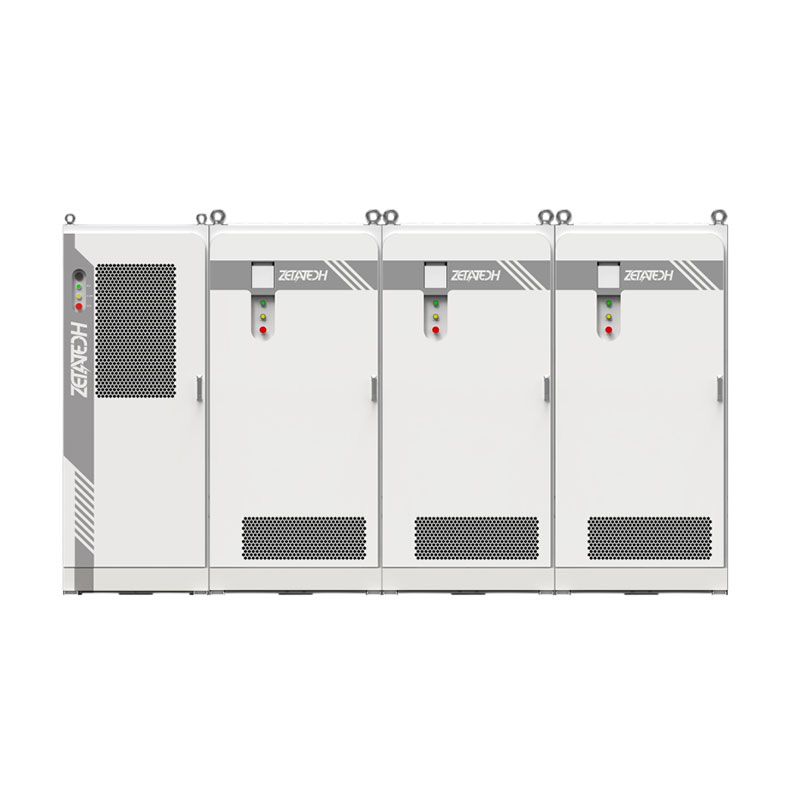

Шкафы для распределения среднего и высокого напряжения

Шкафы для распределения среднего и высокого напряжения -

Предустановленная подстанция для солнечной фотоэлектрической электростанции

Предустановленная подстанция для солнечной фотоэлектрической электростанции -

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач -

SH(B)15-M-500 Аморфный сплав трансформатор

SH(B)15-M-500 Аморфный сплав трансформатор -

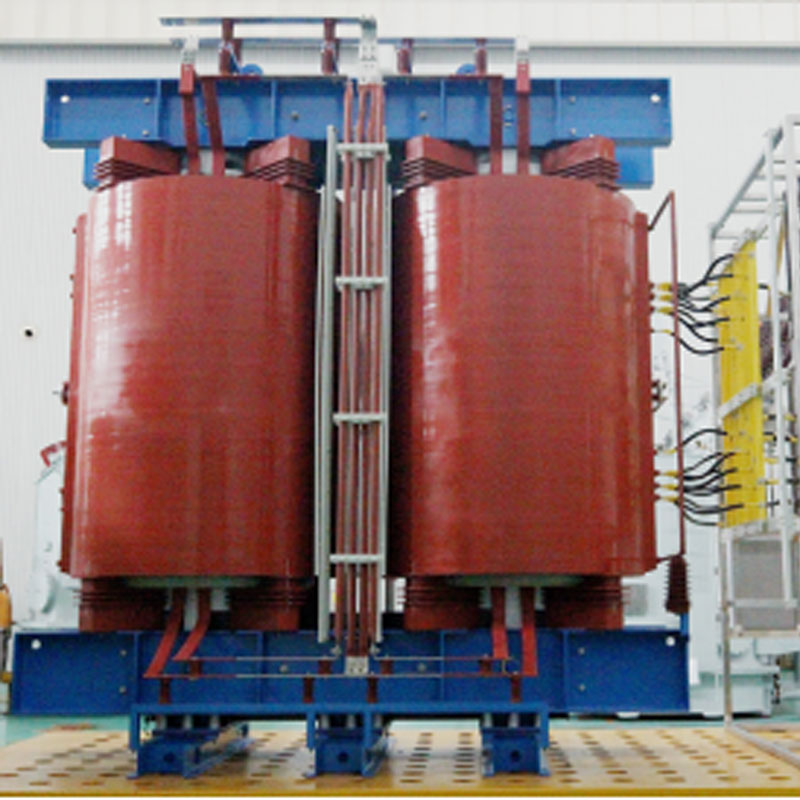

63000kVA 110kV Сухой трансформатор

63000kVA 110kV Сухой трансформатор -

Серия устройств защиты, контроля и измерения HPSP-7000

Серия устройств защиты, контроля и измерения HPSP-7000 -

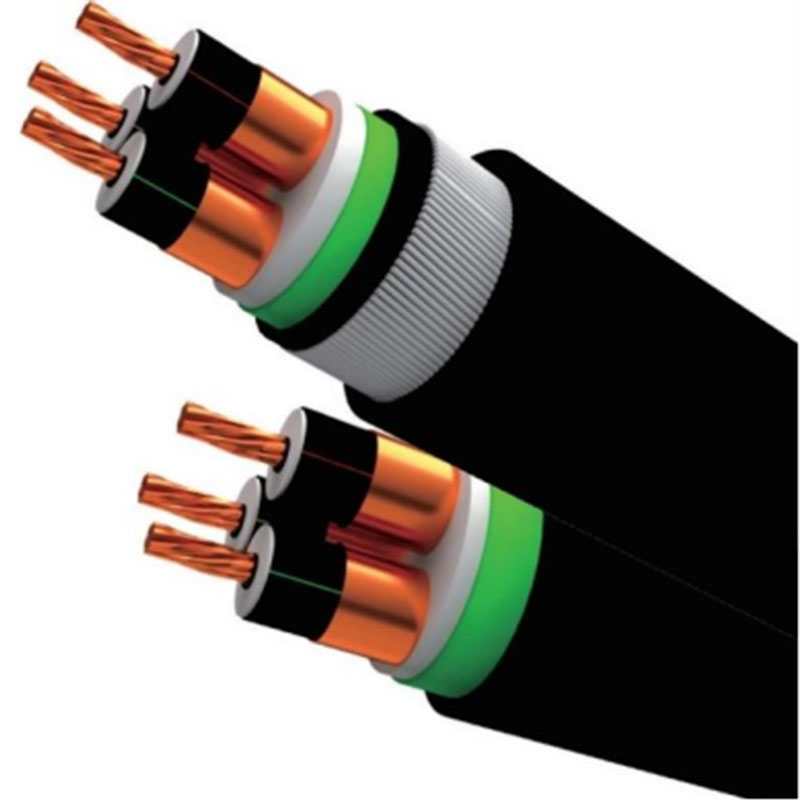

Пластиковый изолированный контрольный кабель

Пластиковый изолированный контрольный кабель -

SFP—200000132 Электрический трансформатор

SFP—200000132 Электрический трансформатор -

1000MVA 500kV Электрический трансформатор

1000MVA 500kV Электрический трансформатор

Связанный поиск

Связанный поиск- Средневольтовые сшитые кабели производители

- Окпд 2 аккумулятор герметичный свинцово кислотный основная страна покупателя

- Аккумулятор 12 свинцово кислотный размеры основная страна покупателя

- Свинцово кислотный аккумулятор для ибп основная страна покупателя

- Как восстановить свинцово кислотный аккумулятор 12в Основный покупатель

- Литий-ионные аккумуляторы для электромобилей Основный покупатель

- Свинцово кислотные аккумуляторы ca ca Основный покупатель

- 3 свинцово кислотные аккумуляторы основная страна покупателя

- Tilif-48525s2-51.2v-525ah Основный покупатель

- Аккумулятор свинцово кислотный 12в 20ач производитель