Внутреннее сопротивление свинцово кислотного аккумулятора

Итак, ООО Цзянсу Дунфан Хуашэн Информационные Технологии занимается, скажем так, 'жизнью' свинцово-кислотных аккумуляторов. За годы работы накопилось немало опыта, и часто сталкиваешься с одним и тем же: все твердят о внешней коррозии пластин, о протечках, о разбалансе электролита. Но как часто задумываются о самом, казалось бы, внутреннем 'сопротивлении'? Не о его эволюции, не о факторах, влияющих на него, не о способах его контроля? На самом деле, это гораздо более сложно и интересно, чем кажется на первый взгляд. Например, мы один раз потратили немало времени на поиск причины 'выгорания' батарей в серверной – внешние факторы исключались, а вот внутреннее сопротивление оказалось 'подтачивающимся' постепенно, что привело к катастрофическим последствиям.

Что такое внутреннее сопротивление и почему оно важно?

Сразу оговоримся, что говоря о 'внутреннем сопротивлении', мы имеем в виду не просто сопротивление электролиту, хотя это, конечно, тоже часть картины. Речь идет о совокупности факторов, препятствующих протеканию электрического тока внутри аккумулятора. Это и сопротивление пластин, и внутреннее трение электролита, и сопротивление контактов, и даже структурные изменения пластин под воздействием циклов заряда-разряда. Влияние этого параметра на производительность батареи огромно: снижается пусковой ток, уменьшается емкость, повышается тепловыделение. И это не просто теоретические рассуждения – это прямая зависимость от срока службы и надежности.

По сути, ООО Цзянсу Дунфан Хуашэн Информационные Технологии постоянно занимается проблемой минимизации этого сопротивления. В наших лабораториях регулярно проводятся измерения сопротивления различных элементов АКБ – от новых до 'пробежавшихся' тысяч циклов. И это, поверьте, очень интересно – наблюдать, как меняется эта характеристика под влиянием различных факторов, и как это можно контролировать.

Факторы, влияющие на внутреннее сопротивление.

Давайте разберем основные факторы, влияющие на это параметр. Первый и самый очевидный – это материал пластин. Хлорид свинца, разумеется, не идеальный проводник. Но дело не только в самом материале. Например, неравномерное распределение хлорида свинца по поверхности пластин, образование 'островков' или микротрещин – все это значительно увеличивает сопротивление. Мы сталкивались с ситуацией, когда заводской брак (иногда весьма заметный) приводил к непредсказуемому снижению емкости и повышению внутреннего сопротивления в первые же циклы.

Второй важный фактор – электролит. Его состав, концентрация, наличие примесей – все это влияет на проводимость. Со временем электролит разлагается, появляются продукты разложения, которые повышают сопротивление. Загрязнение электролита ионами металлов также оказывает негативное влияние. Это особенно актуально для аккумуляторов, эксплуатируемых в сложных условиях, например, при высокой влажности или загрязненной атмосфере. И здесь важную роль играет система управления – надо контролировать состав электролита и своевременно проводить его подкорректировку.

Третий, менее очевидный, фактор – это структура пластин. В процессе циклов заряда-разряда происходит изменение кристаллической решетки хлорида свинца. Это приводит к образованию новых фаз, появлению микротрещин и увеличению сопротивления. Особенно это касается аккумуляторов, работающих в режиме частых и глубоких разрядов. Мы проводили эксперименты с разными схемами охлаждения, чтобы замедлить этот процесс – и это действительно работает, но требует значительных инвестиций в конструкцию.

Методы измерения и оценки внутреннего сопротивления.

Существует несколько способов измерения внутреннего сопротивления. Самый простой – это измерение падения напряжения при протекании известного тока. Но этот метод не всегда точен, особенно для аккумуляторов с высоким внутренним сопротивлением. Более точные методы – это метод каротельного сопротивления и метод анализа импульсов. Мы в основном используем метод анализа импульсов, так как он позволяет получить более детальную информацию о поведении аккумулятора при различных условиях нагрузки. Данные, полученные таким способом, позволяют построить модель внутреннего сопротивления и предсказать его изменение в процессе эксплуатации.

Важно понимать, что измерения не дают полной картины. Необходимо учитывать температуру, состояние электролита, историю эксплуатации аккумулятора. Иначе результаты могут быть неверными. Например, при низких температурах внутреннее сопротивление увеличивается, и при неправильной интерпретации данных можно сделать ошибочные выводы о состоянии аккумулятора.

Проблемы и сложности при определении внутреннего сопротивления.

Одна из главных проблем – это влияние температуры. Как уже упоминалось, внутреннее сопротивление сильно зависит от температуры. Поэтому измерения необходимо проводить при постоянной температуре, или же учитывать температурный коэффициент. Мы разрабатывали специальные протоколы измерений, чтобы минимизировать влияние температуры и получить более точные результаты. Но даже при этом остаются погрешности, которые необходимо учитывать при анализе данных.

Другая проблема – это влияние времени. Внутреннее сопротивление не является постоянной величиной. Оно меняется со временем, в зависимости от степени износа аккумулятора. Поэтому необходимо проводить измерения в разные моменты времени и построить график зависимости внутреннего сопротивления от времени. Это позволяет оценить состояние аккумулятора и предсказать его срок службы. В нашем случае, мы используем специальные алгоритмы, которые позволяют автоматически анализировать графики зависимости внутреннего сопротивления от времени и выявлять аномалии.

Практический пример: 'Затравка' внутреннего сопротивления в большом парке аккумуляторов

Недавно мы работали с крупным дата-центром. У них был большой парк свинцово-кислотных аккумуляторов, используемых для обеспечения бесперебойного питания. Внезапно начали возникать проблемы – аккумуляторы выходили из строя гораздо раньше, чем ожидалось. Внешние факторы исключались – система контроля напряжения и тока работала исправно, электропитание было стабильным. После тщательного анализа выяснилось, что причина проблемы – постепенное увеличение внутреннего сопротивления аккумуляторов. Причем, это происходило не равномерно, а с разной скоростью для разных аккумуляторов.

Мы провели серию измерений и обнаружили, что у аккумуляторов с более высокой степенью износа внутреннее сопротивление увеличивается гораздо быстрее. Это указывало на то, что аккумуляторы подвергались неравномерной нагрузке. Некоторые аккумуляторы постоянно работали на пределе своих возможностей, а другие – в режиме ожидания. Это приводило к тому, что аккумуляторы, работающие на пределе, изнашивались быстрее, чем аккумуляторы, работающие в более щадящем режиме. Мы предложили дата-центру изменить график заряда-разряда аккумуляторов, чтобы распределить нагрузку более равномерно. Это позволило замедлить увеличение внутреннего сопротивления и значительно увеличить срок службы аккумуляторов.

Кстати, эта ситуация подчеркивает важность мониторинга внутреннего сопротивления в реальном времени. Мы разработали систему, которая автоматически измеряет внутреннее сопротивление аккумуляторов и отправляет данные на центральный сервер. Это позволяет оперативно выявлять аккумуляторы, требующие замены, и предотвращать внезапные отказы.

Заключение

Итак, ООО Цзянсу Дунфан Хуашэн Информационные Технологии постоянно работает над улучшением характеристик свинцово-кислотных аккумуляторов, и минимизация внутреннего сопротивления – одна из ключевых задач. Это требует комплексного подхода, включающего в себя разработку новых материалов, оптимизацию конструкций и совершенствование алгоритмов управления. Проблемы есть, конечно, много, но интерес – тоже не уступает. Потому что, как показывает практика, даже небольшое снижение внутреннего сопротивления может привести к значительному увеличению срока службы и повышению надежности аккумулятора. И это – важный фактор для любого предприятия, использующего свинцово-

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SFP—200000132 Электрический трансформатор

SFP—200000132 Электрический трансформатор -

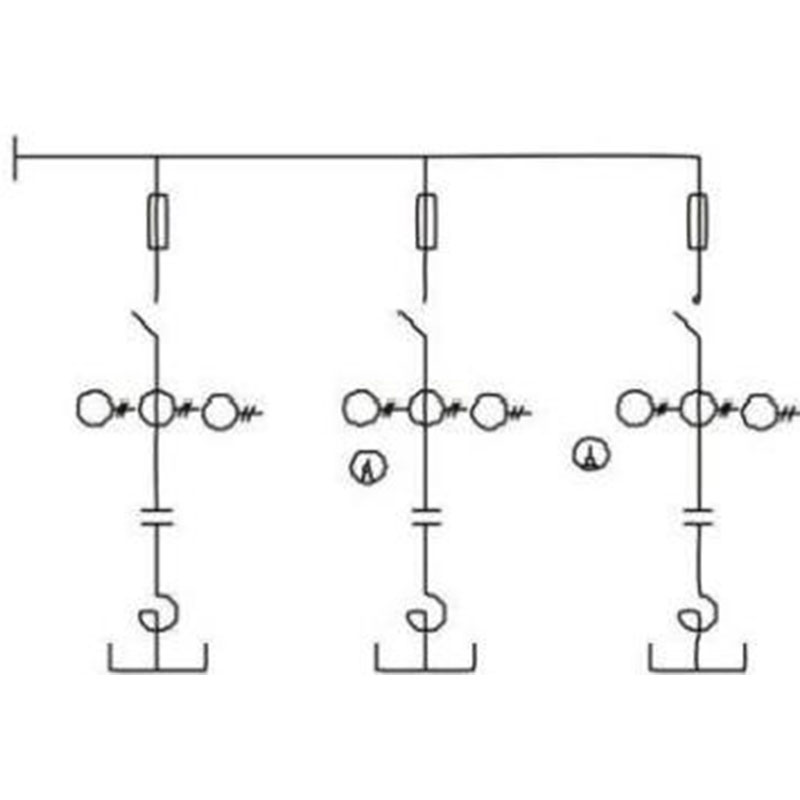

Шкафы для распределения среднего и высокого напряжения

Шкафы для распределения среднего и высокого напряжения -

Хэйцзинь свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь свинцово-кислотная батарея 12 В-27 Ач -

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором -

Средневольтовые сшитые кабели

Средневольтовые сшитые кабели -

Низковольтный сшитый кабель

Низковольтный сшитый кабель -

Литиевая батарея

Литиевая батарея -

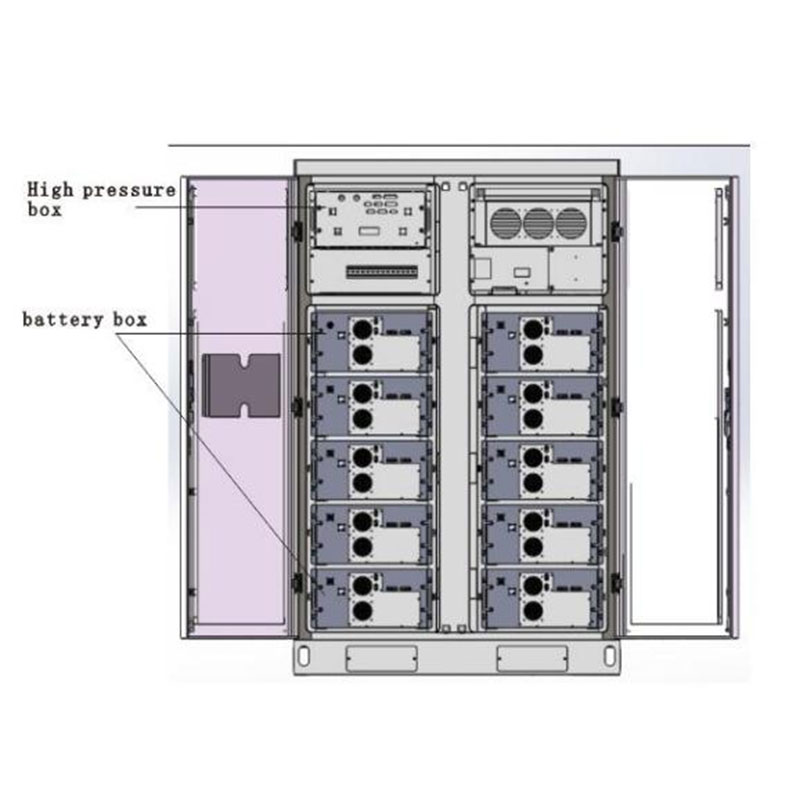

100kW/215kWh Система хранения энергии

100kW/215kWh Система хранения энергии -

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач -

Специальное устройство фильтрации и компенсации для среднечастотного печи

Специальное устройство фильтрации и компенсации для среднечастотного печи -

ZQSC Сухой трансформатор для рельсового транспорта

ZQSC Сухой трансформатор для рельсового транспорта -

L2 400 TA-C необслуживаемая автомобильная стартовая батарея

L2 400 TA-C необслуживаемая автомобильная стартовая батарея

Связанный поиск

Связанный поиск- Свинцово кислотные аккумуляторы для электропогрузчиков Основный покупатель

- Свинцово кислотный аккумулятор 7а 12в основная страна покупателя

- Tilif-72519s1-51.2v-519ah производители

- Свинцово кислотные аккумуляторы delta hr основная страна покупателя

- 1000 мва 500 кв силовой трансформатор Основный покупатель

- Какой аккумулятор кальциевый или свинцово кислотный производитель

- Tilif-48460s1-51.2v-460ah Основный покупатель

- Напряжение зарядки свинцово кислотных аккумуляторов

- Стационарное кру среднего/высокого напряжения основная страна покупателя

- Свинцово кислотный аккумулятор 12 v