Вес свинцово кислотного аккумулятора производитель

Слово 'Вес свинцово кислотного аккумулятора производитель' – это первое, что всплывает в голове, когда дело касается этой отрасли. Но часто за этим просто рекламные заголовки, обещающие низкие цены и огромный ассортимент. А на самом деле, здесь как в любом производстве – много нюансов, которые влияют на конечный результат. Например, люди часто не задумываются о том, как именно рассчитывается вес, какое сырье используется, и как это влияет на долговечность батареи. Лично я, когда начинал работать в этой сфере, тоже недооценивал некоторые моменты. Считал, что главное – это 'набить' аккумулятор свинцом, а потом уже думать о безопасности и экологичности. Ошибался, конечно.

Суть вопроса: что влияет на вес и качество?

Вопрос о весе производителя аккумуляторов – это лишь верхушка айсберга. Вес, конечно, важен, он связан с количеством пластин, их толщиной, типом используемого электролита и корпусом. Но вес – это лишь один из параметров, определяющих качество и производительность аккумулятора. Влияет ведь еще и технология сборки, качество материалов, контроль качества на каждом этапе производства… Если, например, свинцово-кислотный аккумулятор собран небрежно, с использованием некачественных материалов, он может быть и легче, и жить гораздо меньше.

И вот тут возникает первый интересный момент: можно значительно влиять на вес, изменяя плотность пластин. Более плотные пластины – более высокая емкость при том же весе. Но здесь нужно быть осторожным, потому что более плотные пластины часто более хрупкие, и могут сломаться при резких механических воздействиях. Это компромисс, который приходится искать, исходя из конкретных требований к аккумулятору.

Современные тенденции: композитные материалы и оптимизация конструкции

В последнее время наблюдается тенденция к использованию композитных материалов в производстве аккумуляторов. Это позволяет снизить вес без потери прочности и надежности. Например, вместо традиционных пластин свинца и диоксида свинца, могут использоваться пластины с добавлением графита или других материалов. Это, безусловно, увеличивает стоимость производства, но и улучшает характеристики аккумулятора. Например, недавно видел проект, где использовали специальный полимер, который значительно легче свинца, но при этом обладает достаточной электропроводностью. Пока что это скорее экспериментальные разработки, но перспективы у них огромные.

Еще один интересный подход – это оптимизация конструкции аккумулятора. Уменьшение толщины корпуса, использование более легких материалов для корпуса, оптимизация расположения компонентов – все это позволяет снизить вес без ущерба для прочности и безопасности. Некоторые производители используют 3D-печать для изготовления корпусов аккумуляторов, что позволяет создавать сложные и легкие конструкции.

Реальный пример: Опыт работы с китайским производителем

В прошлом году нам довелось работать с одним китайским изготовителем аккумуляторов, специализирующимся на производстве аккумуляторов для электромобилей. Их главный вопрос – вес. Им было необходимо снизить вес аккумулятора как можно сильнее, чтобы увеличить дальность хода электромобиля. Мы вместе с ними провели ряд экспериментов, в ходе которых изучали различные материалы и конструкции. В итоге, мы остановились на использовании композитных пластин с добавлением графита и оптимизации конструкции корпуса. В результате удалось снизить вес аккумулятора на 15% без потери емкости и надежности. Но, как оказалось, это не было самым простым решением. Композитные пластины более дорогие, и требовали более сложного производственного процесса.

Что я понял из этого опыта? Что снижение веса аккумулятора – это не только техническая задача, но и экономическая. Нужно учитывать стоимость материалов, сложность производства, а также требования к качеству и надежности. Нельзя просто снижать вес любой ценой, это может привести к снижению производительности и увеличению риска поломок.

Проблемы контроля качества при производстве аккумуляторов для электромобилей

Работа с китайскими производителями аккумуляторов часто сопряжена с проблемами контроля качества. Да, цены могут быть привлекательными, но качество продукции часто оставляет желать лучшего. Мы сталкивались с ситуациями, когда аккумуляторы, заявленные производителем как отвечающие определенным стандартам, на самом деле не соответствовали этим стандартам. Например, обнаруживались дефекты в пластинах, утечки электролита, неисправности соединений. Это, конечно, приводило к серьезным проблемам с электромобилями, в которых использовались эти аккумуляторы.

Поэтому, при выборе производителя свинцово-кислотных аккумуляторов, особенно для ответственных приложений, необходимо тщательно проверять его репутацию, проводить тесты на соответствие стандартам, и использовать независимый контроль качества. Не стоит экономить на контроле качества, это может обернуться гораздо большими проблемами в будущем. ООО Цзянсу Дунфан Хуашэн Информационные Технологии, например, уделяет большое внимание контролю качества на всех этапах производства, что, безусловно, является плюсом.

Заключение: Взгляд в будущее производства аккумуляторов

Производство свинцово-кислотных аккумуляторов – это сложная и многогранная отрасль, которая постоянно развивается. Тенденция к снижению веса, увеличению емкости, повышению надежности и экологичности будет только усиливаться. Использование новых материалов, оптимизация конструкции, автоматизация производства – все это позволит создавать аккумуляторы, которые будут соответствовать растущим требованиям современных технологий.

Надеюсь, мои наблюдения и опыт работы помогут вам лучше понять особенности этой отрасли. И помните, при выборе производителя аккумуляторов, не стоит ориентироваться только на цену. Важно учитывать качество продукции, репутацию производителя, и его готовность к сотрудничеству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтный распределительный шкаф

Низковольтный распределительный шкаф -

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором

S-820035 Машинный отсек для морской ветроэлектростанции с установленным масляным трансформатором -

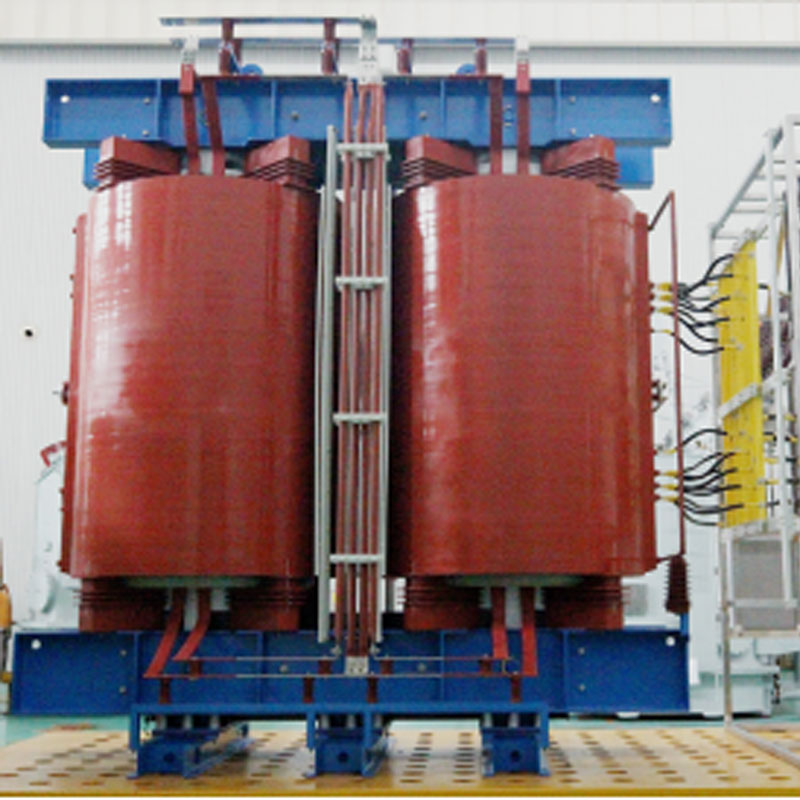

1000MVA 500kV Электрический трансформатор

1000MVA 500kV Электрический трансформатор -

ODFS11-216700525 Электрический трансформатор

ODFS11-216700525 Электрический трансформатор -

Предустановленная подстанция

Предустановленная подстанция -

850 kv

850 kv -

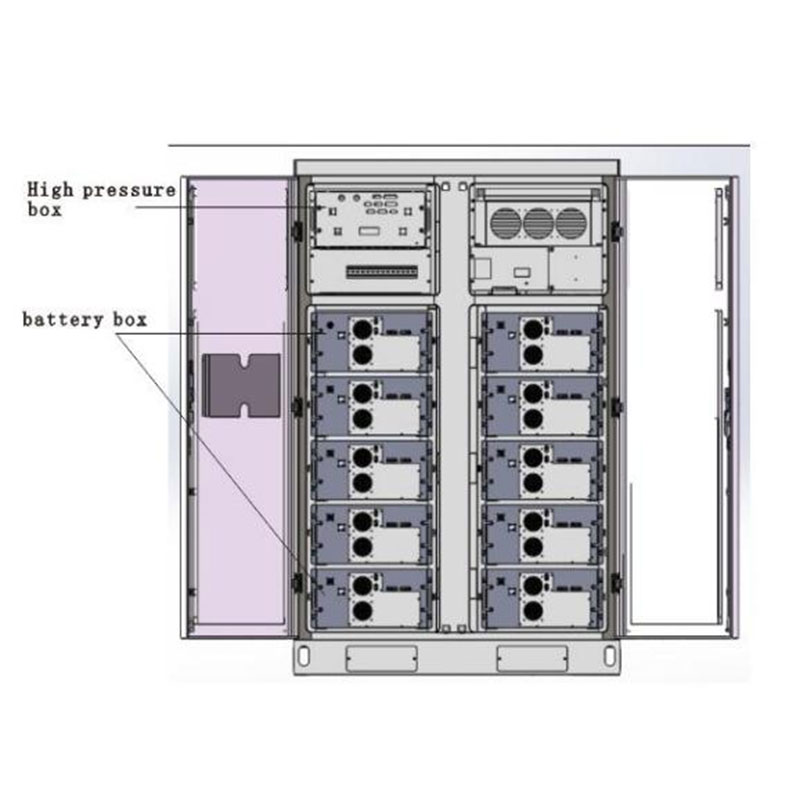

100kW/215kWh Система хранения энергии

100kW/215kWh Система хранения энергии -

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач

Хэйцзинь высокотемпературная свинцово-кислотная батарея 12 В-27 Ач -

330 кВ ~ 400 кВ трансформатор

330 кВ ~ 400 кВ трансформатор -

Предустановленная подстанция для солнечной фотоэлектрической электростанции

Предустановленная подстанция для солнечной фотоэлектрической электростанции -

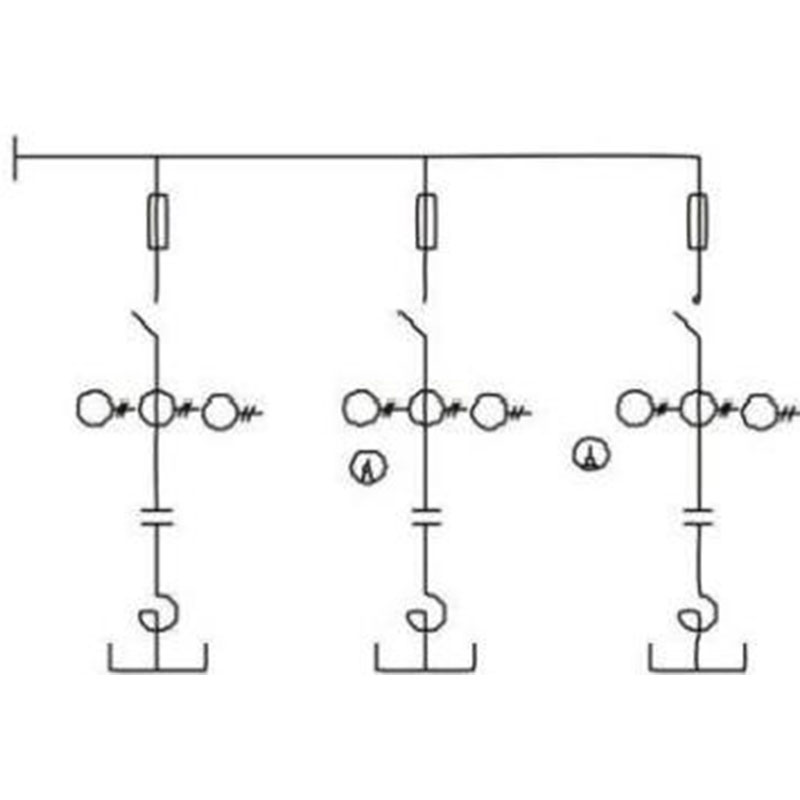

Серия устройств защиты, контроля и измерения HPSP-7000

Серия устройств защиты, контроля и измерения HPSP-7000 -

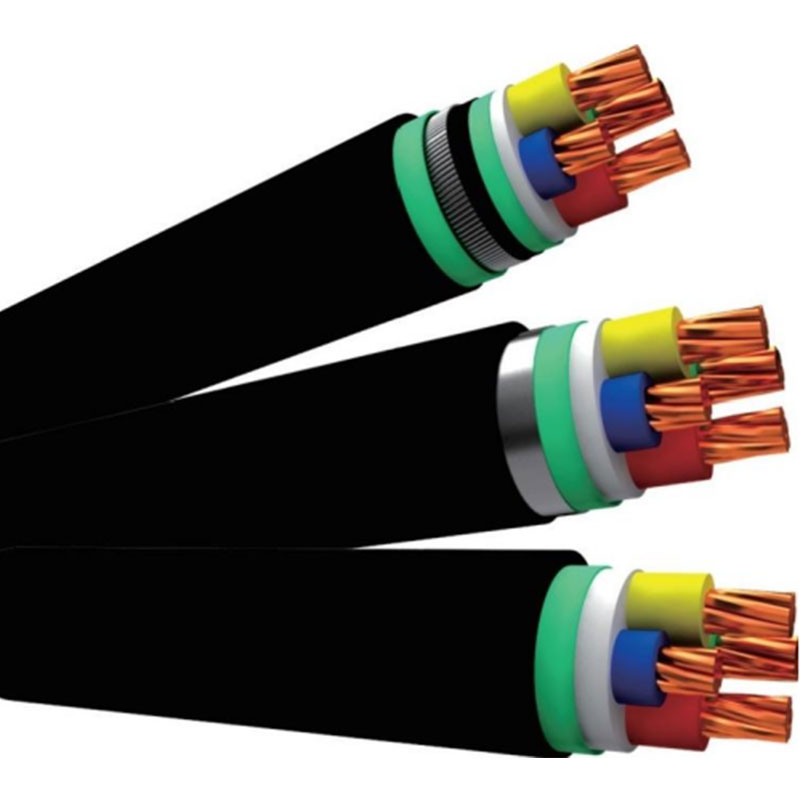

Пластиковый изолированный контрольный кабель

Пластиковый изолированный контрольный кабель

Связанный поиск

Связанный поиск- Аккумулятор свинцово кислотный 12в 4 5ач Основный покупатель

- Аккумулятор герметичный свинцово кислотный delta 1217 производитель

- Свинцово кислотные аккумуляторы 60

- Tilif-48404s1-51.2v-404ah производитель

- Свинцово кислотный аккумулятор для электроскутера Основный покупатель

- 10 кв сухой трансформатор Основный покупатель

- Аккумулятор герметичный свинцово кислотный dtm 1212 Основный покупатель

- 220 кв, 50кв трансформатор питания Основный покупатель

- Аккумулятор герметичный свинцово кислотный 1217 производители

- Tilif-48608s1-51.2v-608ah производители